Процесс производства флоат-стекла оптом

Когда говорят о процессе производства флоат-стекла оптом, многие сразу представляют себе просто линию, где стекло льётся на олово — и всё. Но в реальности, особенно когда речь идёт о крупных оптовых поставках, детали имеют значение. Я сам через это прошёл, работая с материалами для масштабных строительных объектов. Частая ошибка — считать, что главное это просто объём, а тонкости технологии отходят на второй план. На деле, именно в оптовых партиях мелочи вроде температурных режимов в печи или состава атмосферы над расплавом олова могут вылиться в брак целой партии. У нас в регионе, например, не так много предприятий, которые действительно контролируют весь цикл от сырья до отгрузки. Вот, скажем, в Хух-Хото есть ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля? — они как раз из тех, кто работает по принципу полного цикла: производство, обработка, торговля. Это важно, потому что при оптовых заказах клиенту часто нужно не просто ?голое? стекло, а уже готовое решение — резаное, может, с обработкой кромки или даже предварительной сборкой. И если компания сама производит флоат-стекло, она лучше чувствует его свойства, может точнее прогнозировать поведение материала в дальнейшей обработке. Их сайт, https://www.yanyanggongmao.ru, кстати, отражает этот подход — акцент на комплексные решения. Но вернёмся к процессу.

Сырьё и подготовка шихты: с чего всё начинается на практике

В теории состав шихты для флоат-стекла кажется стандартным: песок, сода, доломит, известняк. Но когда готовишь крупную партию, скажем, для оптового контракта на несколько тысяч квадратных метров, нюансы всплывают сразу. Песок, например. Не всякий кварцевый песок одинаково хорош. Мелкие фракции могут привести к ускоренному износу огнеупоров в печи, а примеси железа — к зеленоватому оттенку, который не всегда допустим, особенно для архитектурного остекления. Мы однажды столкнулись с такой проблемой: заказчик жаловался на неравномерный цвет в разных палетах. Пришлось разбираться — оказалось, партия песка была с двух разных карьеров, хоть и по спецификации подходила. С тех пор для серьёзных оптовых поставок мы всегда настаиваем на стабильности источника сырья. Компании, которые, как ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля?, делают ставку на качество, обычно имеют долгосрочные контракты с поставщиками сырья или даже собственные лаборатории для входящего контроля. Это не просто слова ?качество превыше всего? — это практическая необходимость, чтобы избежать простоев и рекламаций.

Подготовка шихты — это не просто смешивание. Важна однородность. Неоднородная смесь ведёт к неполному плавлению, свилям, пузырям в ленте. В больших печах, рассчитанных на непрерывный выпуск стекла для опта, это критично. Автоматизированные системы дозирования, конечно, помогают, но оператор должен ?чувствовать? процесс. Бывает, влажность песка меняется — и пропорции нужно корректировать на ходу. Это тот самый момент, где опыт заменяет формальные инструкции.

И ещё момент по сырью: сейчас многие заказчики, особенно для оптовых поставок на госпроекты или крупные коммерческие объекты, спрашивают про экологичность, про содержание тяжёлых металлов. Это уже не просто технические условия, а требование рынка. Поэтому в шихту могут добавлять бой стекла (дроблёнку), но и тут своя специфика — бой должен быть чистым, без керамики, металлических включений. Организация этого потока — отдельная задача при крупносерийном производстве.

Плавление и флоат-ванна: где рождается плоскость

Собственно, сердце процесса производства флоат-стекла — это печь и флоат-ванна. Печь — огромная, температура под 1600°C. При оптовом производстве её не останавливают месяцами, это непрерывный процесс. И здесь ключевое — стабильность. Любой перепад температуры, давления в горелках, состава атмосферы в печи — и пошла волна дефектов. Я помню случай на одном из заводов, не у нас, а у партнёров: из-за проблем с подачей природного газа давление упало, температура в печи ?поплыла?. В результате получили партию стекла с микроскопическими свилями, которые были видны только под определённым углом. Но для фасадного остекления небоскрёба это был брак. Весь объём — тысячи квадратов — в утиль. Потеря колоссальная. Поэтому на серьёзных производствах сейчас дублируют системы энергоснабжения, мониторят всё в режиме 24/7.

Флоат-ванна с расплавленным оловом — это уже магия. Стекломасса растекается по идеально гладкой поверхности олова, образуя ту самую плоскость. Толщина регулируется скоростью вытягивания и температурой. Для опта обычно идут популярные толщины: 4мм, 5мм, 6мм, 8мм, 10мм, 12мм. Но вот что важно: переходить с одной толщины на другую — это целая операция. Нужно плавно менять параметры, и какое-то время идёт ?переходное? стекло, которое часто идёт в менее ответственные применения или на переплав. При больших оптовых заказах стараются минимизировать такие переходы, планируя производство так, чтобы ?гнать? одну толщину максимально долго. Это экономит время, ресурсы и повышает выход годного.

Атмосфера в ванне — азотно-водородная смесь. Это чтобы олово не окислялось. Контроль за этой атмосферой — тихая, но vital часть процесса. Утечка, недостаточная концентрация водорода — и на поверхности стекла могут появиться дефекты типа ?оловянных? пятен. Технологи знают, о чём я. Визуально на готовом стекле это может быть и не очень заметно, но при последующем нанесении покрытий (например, для энергосберегающего стекла) такие дефекты могут проявиться. Поэтому, когда компания позиционирует себя как производитель полного цикла, как та же ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля?, подразумевается, что они контролируют и этот этап, обеспечивая чистую поверхность для дальнейшей обработки, если она нужна заказчику.

Охлаждение и резка: от ленты к товару

После ванны лента стекла попадает в лер — длинную камеру охлаждения. Здесь стекло медленно, по строго заданной кривой, охлаждается до температуры, при котором его можно резать и обрабатывать. Резкое охлаждение — и стекло получает внутренние напряжения, которые потом приведут к самопроизвольному разрушению. Это одна из самых частых причин рекламаций в оптовых поставках: стекло трескается уже на объекте, при монтаже. Часто винят монтажников, но корень может быть здесь, в лере. Кривая охлаждения должна быть идеально выверена для каждой толщины. Современные системы управления это делают автоматически, но… Бывает, сбой датчика температуры в какой-то зоне — и оператор видит отклонение на мониторе. Тут нужна быстрая реакция.

Резка. Кажется, что всё просто: летящая лента, алмазный резак — и готовый лист. Но при оптовом производстве режут ?на лету?, и точность должна быть высочайшей. Смещение реза даже на пару миллиметров — и при пакетировании листов получается ?лесенка?, палета становится нестабильной, возникают проблемы с транспортировкой и дальнейшей обработкой у клиента. Мы как-то получили партию от субподрядчика, где была такая проблема. Пришлось перерезать вручную, что увеличило стоимость и сорвало сроки. Поэтому на серьёзных производствах системы оптического контроля реза — must have.

После резки — упаковка. Листы стекла разделяются листами бумаги или полиэтиленовыми прокладками, формируются в палеты и оборачиваются. Казалось бы, мелочь. Но неправильная упаковка может привести к появлению царапин при транспортировке, что для оптовой партии смерти подобно. Особенно если стекло предназначено для мебели или зеркал. Хорошая практика — упаковывать в жёсткую раму и стретч-плёнку, с чёткой маркировкой толщины, размера, даты производства и, возможно, даже номера плавки. Это помогает и на складе, и клиенту.

Оптовая логистика и работа с клиентом: не только произвести, но и доставить

Вот мы произвели тысячи квадратных метров идеального флоат-стекла. Но это только половина дела при работе оптом. Логистика — отдельная история. Стекло — хрупкий, тяжёлый и габаритный груз. Транспортировка требует специального подвижного состава с креплениями, пневмоподвеской (чтобы не трясло), опытных водителей. Маршрут нужно планировать, избегая разбитых дорог. Одна из наших первых крупных поставок в другой регион чуть не закончилась катастрофой: перевозчик, желая сэкономить, взял обычный грузовик без proper креплений. В итоге часть листов в палетах сместилась и потрескалась. Пришлось срочно организовывать дозаказ и производство, нести убытки. С тех пор мы работаем только с проверенными логистическими партнёрами, а лучше — имеем свой транспорт, если объёмы позволяют.

Работа с клиентом при оптовых поставках — это не просто ?вот цена, вот товар?. Это консультации. Часто клиент, особенно строительная компария, заказывающая стекло для объекта, не до конца понимает специфику материала. Могут запросить толщину 4мм для большого витража с сильными ветровыми нагрузками — это ошибка. Задача поставщика — не просто продать, а подсказать, предложить техническое решение. Вот где важен принцип ?обслуживание — в основе?, который декларирует, например, ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля?. На их сайте https://www.yanyanggongmao.ru видно, что они предлагают именно решения. На практике это означает, что к заказу флоат-стекла оптом могут подключиться их же технологи, чтобы посоветовать оптимальную толщину, тип последующей обработки (закалка, ламинирование), помочь с расчётами. Это создаёт долгосрочные отношения.

И ещё момент — гибкость. Оптовый заказчик может внезапно изменить спецификацию: ?нам срочно нужно не 6мм, а 8мм, и на 500 кв.м больше?. Перестроить производственную линию быстро невозможно. Но можно предложить решение из складских запасов или оперативно скорректировать график плавок. Для этого нужны хорошие запасы сырья и эффективное планирование производства. Без этого в крупном опте делать нечего.

Рынок и перспективы: куда движется оптовое производство флоат-стекла

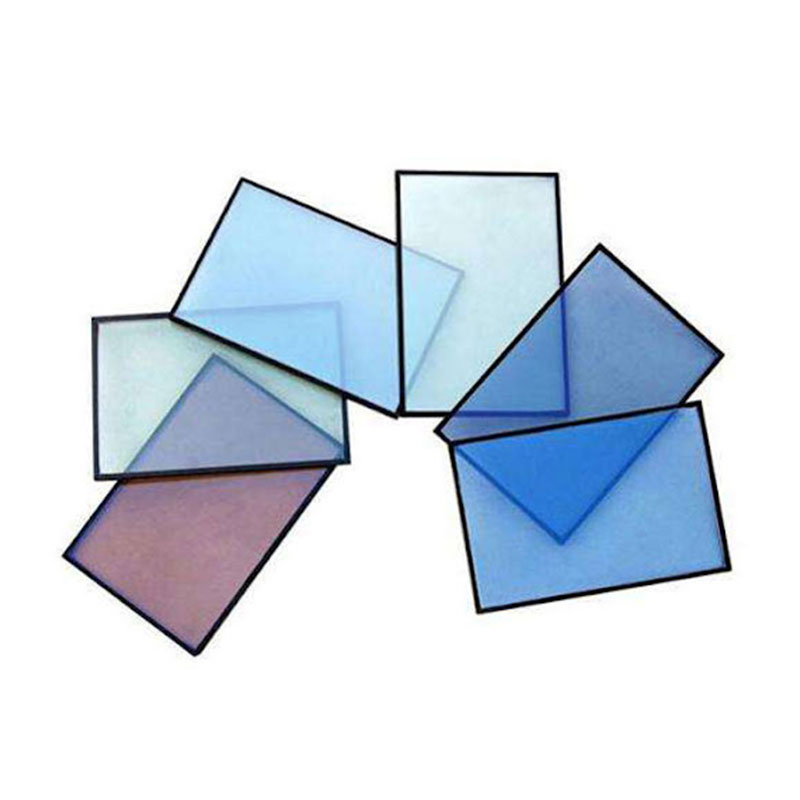

Сейчас рынок флоат-стекла, особенно в сегменте крупного опта, становится всё более требовательным. Это уже не просто ?стекло как есть?. Всё чаще требуются продукты с добавленной стоимостью: сразу с покрытием (Low-E), окрашенное в массе, сверхпрозрачное (с пониженным содержанием железа). И это нужно в больших объёмах, под ключевые проекты. Производителю, чтобы оставаться конкурентоспособным, нужно развивать именно эти направления. Установка линии нанесения покрытий онлайн (on-line coating) — дорогое удовольствие, но для больших объёмов оно окупается.

Другой тренд — экологичность и энергоэффективность самого производства. Рециклинг тепла от печей, использование очищенных выбросов, увеличение доли боя стекла в шихте. Крупные заказчики, особенно западные, начинают интересоваться не только характеристиками продукта, но и carbon footprint процесса его производства. Это уже следующий уровень.

Что касается региона Внутренней Монголии и, в частности, Хух-Хото, то наличие там предприятия полного цикла, как упомянутое ООО, — это плюс для развития местного строительного кластера. Не нужно везти стекло за тысячи километров, можно получить комплексную поставку и техническую поддержку на месте. Для оптовых покупателей из соседних регионов это тоже интересно с точки зрения логистики и снижения издержек.

В итоге, процесс производства флоат-стекла оптом — это не конвейер, а сложный, многоуровневый организм, где технология, контроль качества, логистика и сервис сплетаются в одно целое. Успех здесь определяется не только мощностью печи, но и компетенцией людей, способностью предвидеть проблемы и предлагать клиенту не товар, а решение его задачи. Как это делают те, кто действительно в этом варится годами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

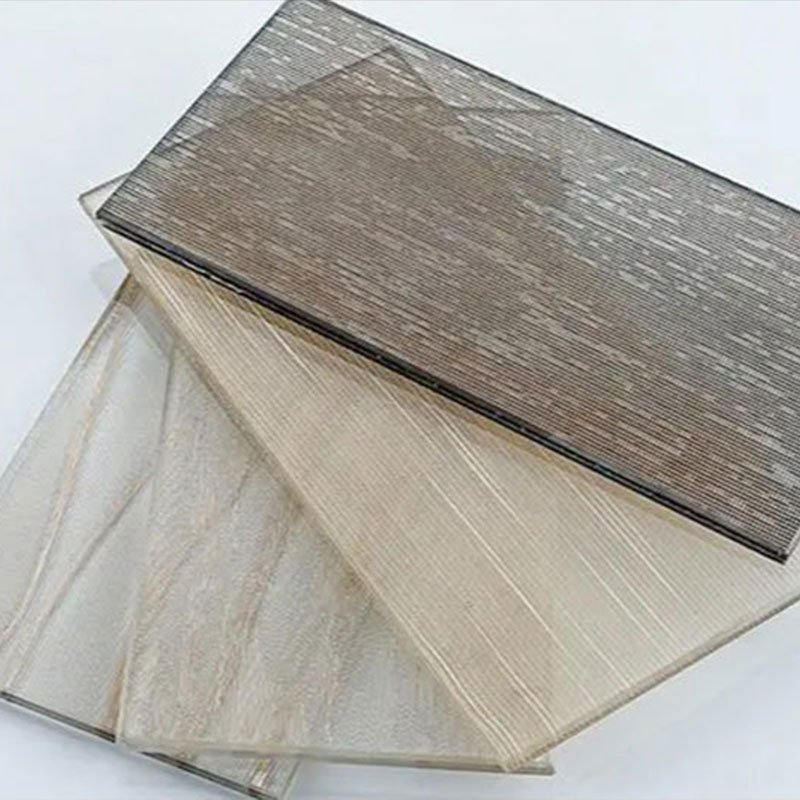

Стекло с вставками

Стекло с вставками -

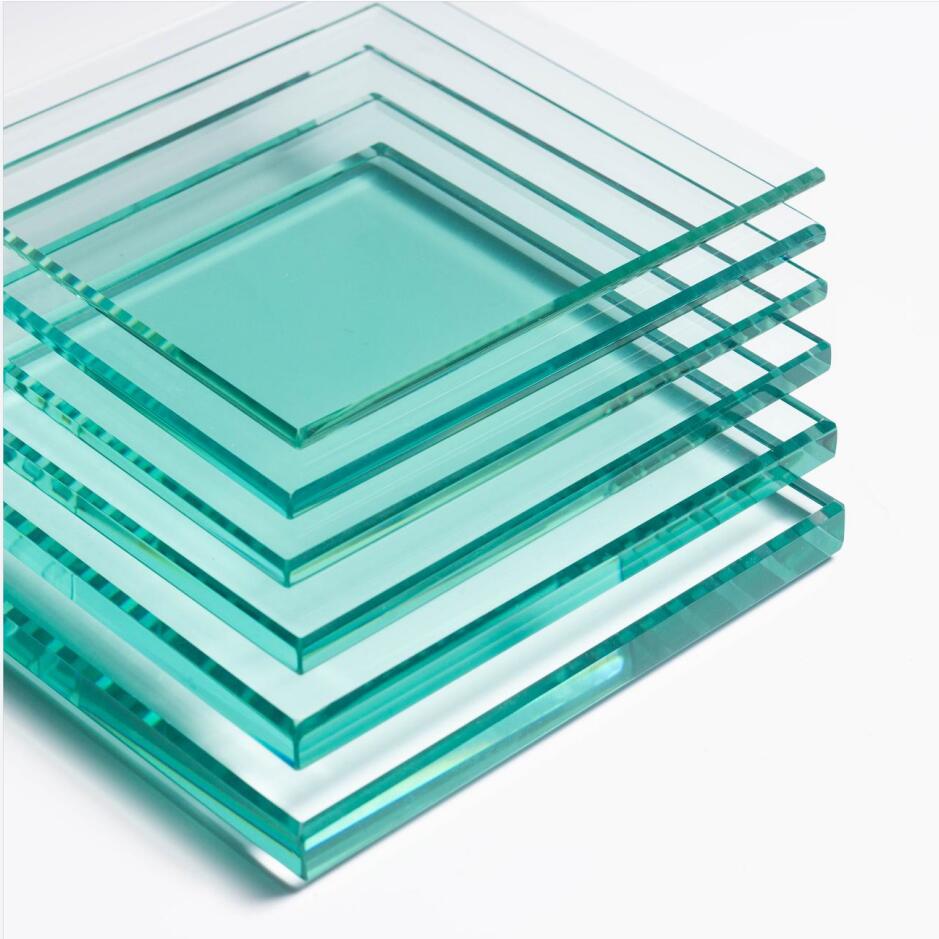

Флоат-стекло

Флоат-стекло -

Ультрапрозрачное стекло

Ультрапрозрачное стекло -

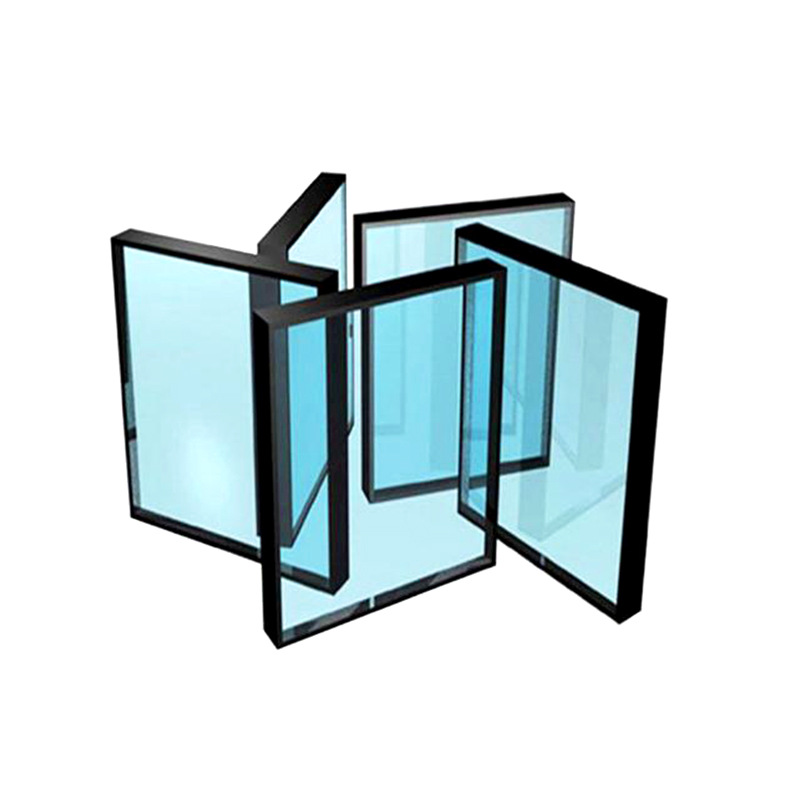

Обычное полое стекло

Обычное полое стекло -

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

Стекло с регулировкой яркости

Стекло с регулировкой яркости -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

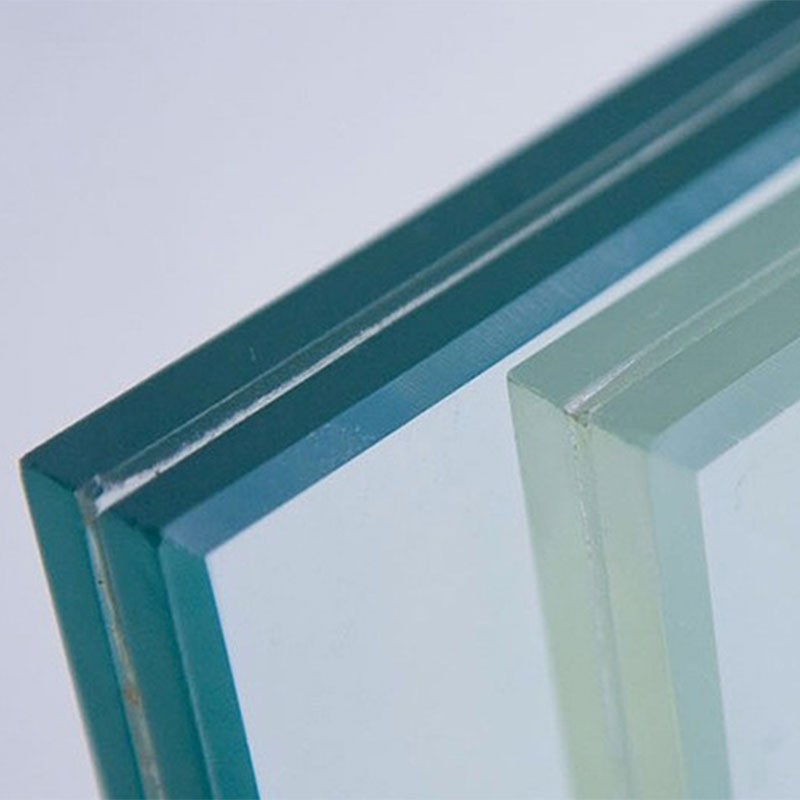

Ламинированное стекло

Ламинированное стекло -

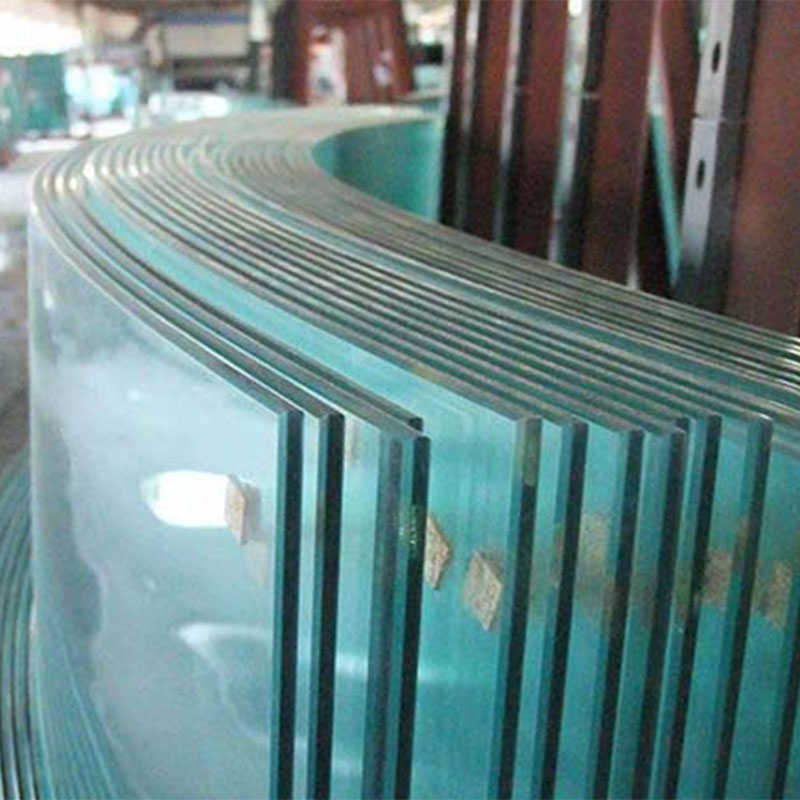

Изогнутое закаленное стекло

Изогнутое закаленное стекло -

Многослойное стекло с покрытием

Многослойное стекло с покрытием

Связанный поиск

Связанный поиск- Закаленное стекло для кухни из Китая

- Дешевая замена двойного остекления

- Ведущие балконные двери двойное остекление

- Бесцветная пластина из флоат-стекла M1 из Китая

- Производители закаленного стекла для кухонных фартуков

- Цены на оконные блоки с плоским стеклом

- Оптовая высокая прозрачность закаленного стекла

- Ведущее белое закаленное стекло

- Дешевые ламинированные стеклянные межкомнатные двери

- Производители прозрачных стекол