Процесс производства флоат-стекла в Китае

Когда говорят о китайском флоат-стекле, многие сразу представляют гигантские, полностью автоматизированные заводы с роботами. Это не совсем так — или, скажем, не везде так. Да, масштабы огромны, но сам процесс, его нюансы и подводные камни часто ускользают от общих описаний. Я много лет работал с производственными линиями, в том числе посещал предприятия вроде ООО 'Внутренняя Монголия Янь Ян Промышленность И Торговля' в Хух-Хото, и могу сказать: китайский процесс производства флоат-стекла — это не монолит, а скорее спектр решений, где современные технологии соседствуют с ручной настройкой, особенно в регионах.

От сырья до ванны: что часто упускают

Основное заблуждение — будто всё решает оборудование. Конечно, линия флоат — сердце процесса. Но начнём с сырья. В Китае, особенно во Внутренней Монголии, где базируется упомянутая компания, есть доступ к кварцевому песку неплохого качества, но не идеального. Это значит, что подготовка шихты — отдельная история. Недостаточно просто смешать компоненты по формуле; здесь постоянно идёт подстройка под партию песка, под сезонные изменения влажности. На том же заводе в Хух-Хото я видел, как технолог буквально на глаз, по опыту, корректировал добавку доломита — потому что лабораторный анализ даёт цифры, но 'поведение' расплава в ванне потом может отличаться.

Сам процесс производства флоат-стекла начинается, по сути, в печи. Температура под 1600°C. Китайские производители давно научились строить печи, которые работают годами без остановки. Но ключевой момент — равномерность нагрева и стабильность атмосферы. Бывали случаи, особенно на более старых линиях, когда из-за нестабильного давления газа в магистрали (проблема инфраструктуры в некоторых промышленных зонах) в печи возникали локальные перепады. Это вело к появлению свилей — тех самых оптических искажений в готовом стекле. Борются с этим не только настройкой горелок, но и организационно — например, согласовывая график работы с местными газовиками.

А вот ванна с оловом. Здесь, казалось бы, всё стандартно: расплав стекла растекается по жидкому олову, формируя идеально ровную поверхность. Но! Качество олова, точнее, его чистота и контроль атмосферы над ванной (азотно-водородная смесь) — это постоянная головная боль. Китайские инженеры часто используют отечественное олово, и чтобы избежать окисления и дефектов на нижней поверхности стекла, приходится выстраивать многоуровневую систему мониторига. На одном из объектов видел самодельные, не из учебника, датчики для контроля микроклимата в зоне ванны — их собирали местные специалисты, потому что штатные не всегда вовремя ловили проблему.

Региональные особенности: пример из Хух-Хото

Вот здесь стоит привести в пример ООО 'Внутренняя Монголия Янь Ян Промышленность И Торговля'. Компания, как они сами указывают на своём сайте https://www.yanyanggongmao.ru, объединяет производство, обработку и торговлю. Это важный нюанс. Их процесс производства флоат-стекла заточен не только на выпуск товарного листа, но и на последующую резку, обработку кромки, возможно, закалку. Поэтому на этапе вытяжки из ванны и отжига (лейер-печи) они уже закладывают параметры под нужды своего же цеха обработки. Например, делают чуть большую толщину, зная, что потом будет идти фрезеровка.

Климат Внутренней Монголии — суровые зимы, перепады температур — накладывает отпечаток. Цех должен быть хорошо теплоизолирован, иначе холодные сквозняки у входа в лейер-печь могут вызвать внутренние напряжения в ленте стекла, которые проявятся только при резке — трещинами. Они с этим столкнулись в первые годы после основания в 2018-м. Решение нашли не сразу: пришлось перестраивать систему вентиляции и делать тамбур с воздушными завесами, хотя изначально проект этого не предусматривал.

Их принцип 'качество превыше всего' реализуется в мелочах. На участке контроля после печи отжига я заметил, что операторы не просто смотрят на мониторы автоматических дефектоскопов. Они выборочно, каждые полчаса, вручную просматривают срез ленты при особом боковом освещении — ищут мельчайшие пузыри или песчинки, которые система может пропустить. Это и есть та самая 'практика', которая не пишется в стандартных технологических картах. Такие детали и позволяют им позиционировать себя как ведущее предприятие в регионе.

Проблемы контроля и 'ручная' автоматика

Автоматизация в Китае продвинута, но её внедрение часто ступенчатое. На многих заводах можно увидеть гибрид: современная линия, но на ключевых точках контроля — опытный мастер, который может остановить конвейер по своему усмотрению. Это не недостаток, а скорее адаптация. Процесс производства флоат-стекла слишком чувствителен, чтобы полностью доверить его датчикам, которые могут загрязниться или дать сбой.

Например, контроль толщины. Лазерные сканеры работают, но их калибровка — ежедневный ритуал. Причём калибруют не по эталонной пластине, а по вырезанному образцу из текущей ленты, который затем измеряют механическим микрометром в лаборатории. Расхождение даже в пару микрон — повод проверить настройки системы вытяжки. Это кропотливо, но так обеспечивается стабильность, особенно для ответственных заказов, скажем, для стекла под последующее напыление.

Ещё один момент — резка. Автоматические мостовые резаки — стандарт. Но настройка давления ролика и скорости реза под конкретную партию, под температуру в цехе... Часто это делается вручную, оператором. Видел, как настраивали резку для толщины 4 мм осенью, когда в цехе было прохладно, и для той же толщины летом — параметры отличались. Кто-то скажет, что это несовременно, но на деле это предотвращает сколы кромки.

Эволюция подхода: от количества к сложным продуктам

Раньше главным показателем для многих китайских производителей был объём. Сейчас, как видно по стратегии компании из Хух-Хото, тренд смещается в сторону комплексных решений. Их процесс производства флоат-стекла — не конечная точка, а первое звено в цепочке. Поэтому на этапе производства уже думают, пойдёт ли этот лист на зеркало, на стеклопакет или на фасадное остекление.

Это влияет на технологию. Допустим, для стеклопакетов критична плоскостность. Значит, в лейер-печи нужно выдерживать особенно плавный температурный профиль, чтобы снять все напряжения. Для фасадного остекления важнее оптическая однородность — меньше допуска на те самые свили. Получается, одна и та же линия должна работать в разных 'режимах'. Достигается это не переключением кнопки, а накопленным опытом и тонкими регулировками, которые передаются от смены к смене.

Неудачи тоже были частью пути. Помнится, попытка быстро перейти с выпуска обычного clear glass на производство tinted glass (тонированного в массе) без должной переналадки системы дозировки красителя привела к партии с неравномерным оттенком. Пришлось останавливать линию, чистить ванну, нести убытки. Зато после этого разработали пошаговый протокол перехода между типами стекла, который теперь строго соблюдается. Такие уроки дорогого стоят.

Заключительные мысли: суть процесса в деталях

Так что же такое китайский процесс производства флоат-стекла сегодня? Это не просто заимствованная технология. Это адаптированная, обкатанная система, где высокотехнологичное оборудование работает в тандеме с человеческим опытом, особенно на предприятиях полного цикла, подобных ООО 'Внутренняя Монголия Янь Ян Промышленность И Торговля'. Их успех как компании, объединяющей производство и торговлю, во многом построен на глубоком понимании этих внутренних производственных взаимосвязей.

Ключевое — управление деталями: от контроля сырья до ручной проверки на выходе из печи отжига. Именно внимание к таким, казалось бы, мелочам, как сквозняк в цехе или сезонные колебания в качестве песка, и отличает устойчивое, качественное производство от просто работающего конвейера.

В итоге, стекло, которое выходит с таких линий — это продукт не только машины, но и конкретных людей, знающих свой цех, своё оборудование и свои материалы. И в этом, пожалуй, и заключается главная особенность и сила локального производства в Китае, будь то во Внутренней Монголии или в других промышленных регионах. Оно может быть менее 'стерильным', чем на картинках с европейских заводов, но зато невероятно гибким и жизнеспособным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

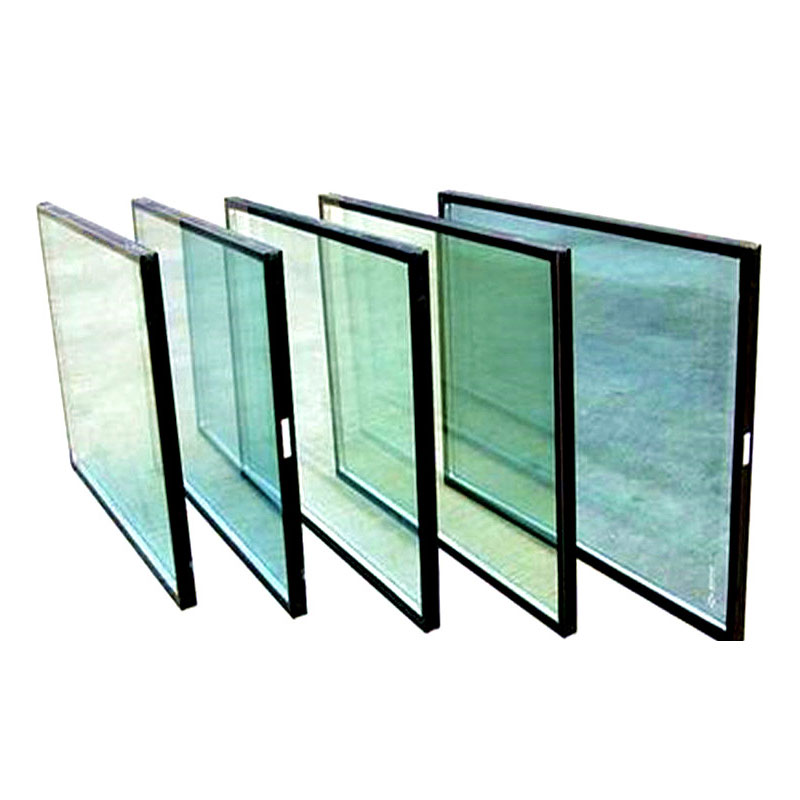

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

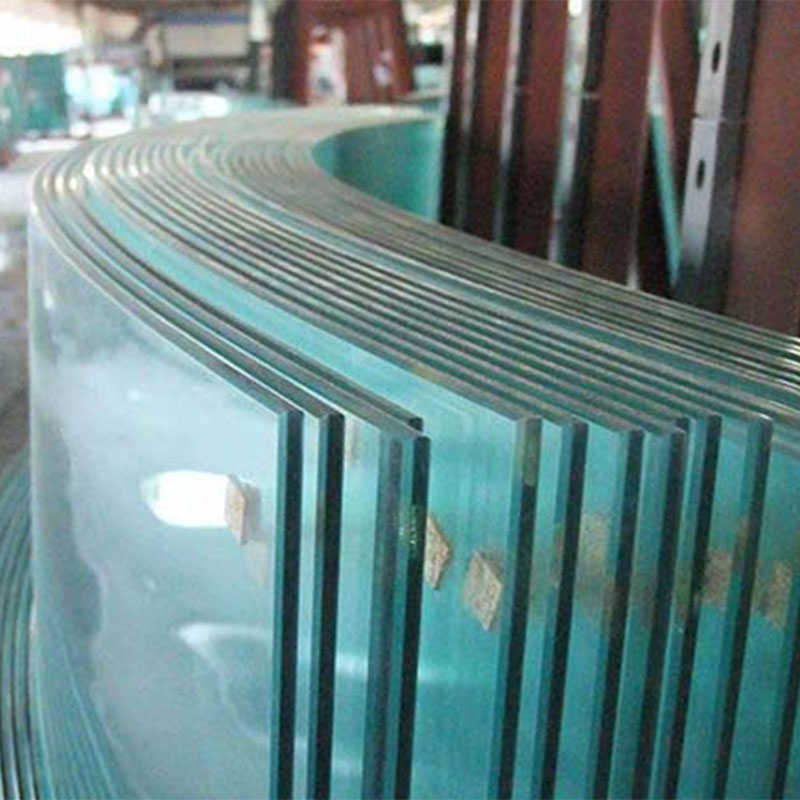

Изогнутое закаленное стекло

Изогнутое закаленное стекло -

Ультрапрозрачное стекло

Ультрапрозрачное стекло -

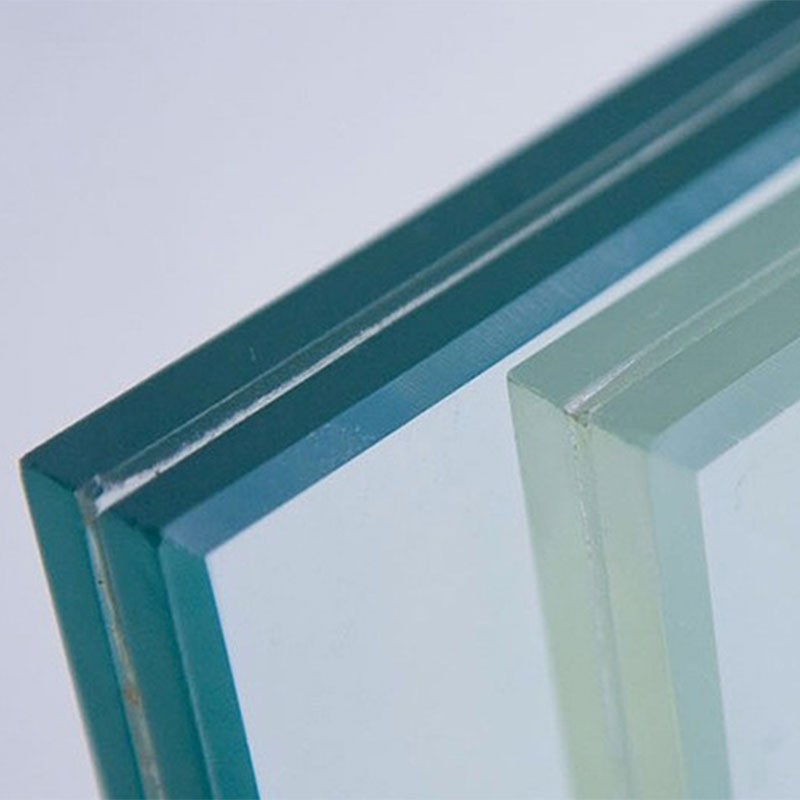

Ламинированное стекло

Ламинированное стекло -

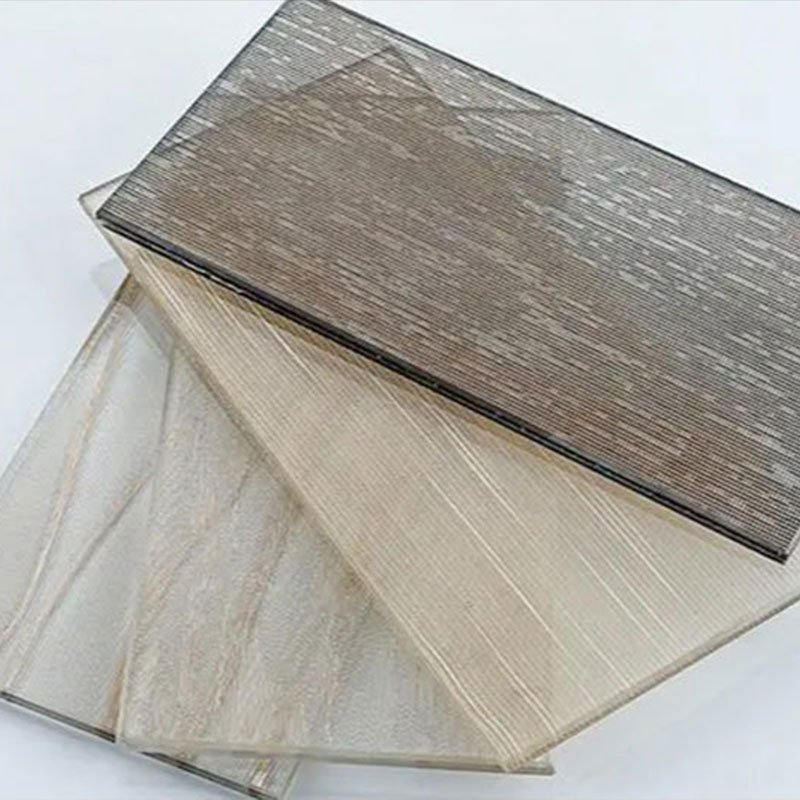

Стекло с вставками

Стекло с вставками -

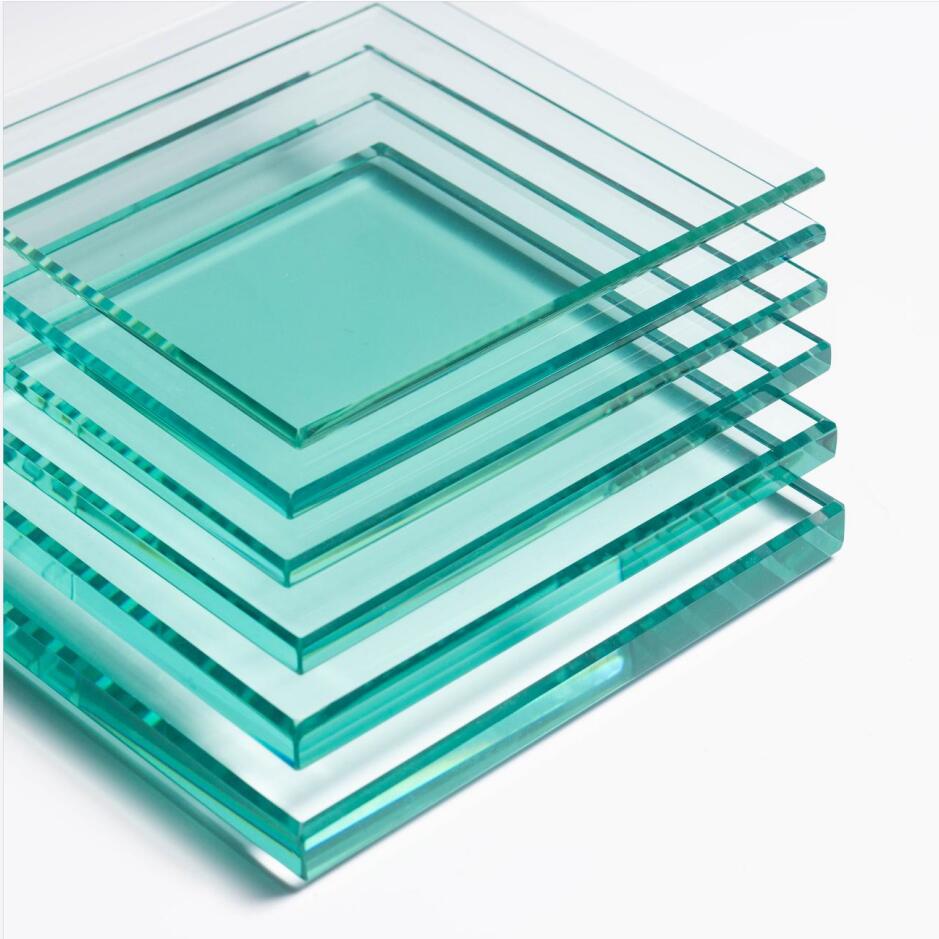

Флоат-стекло

Флоат-стекло -

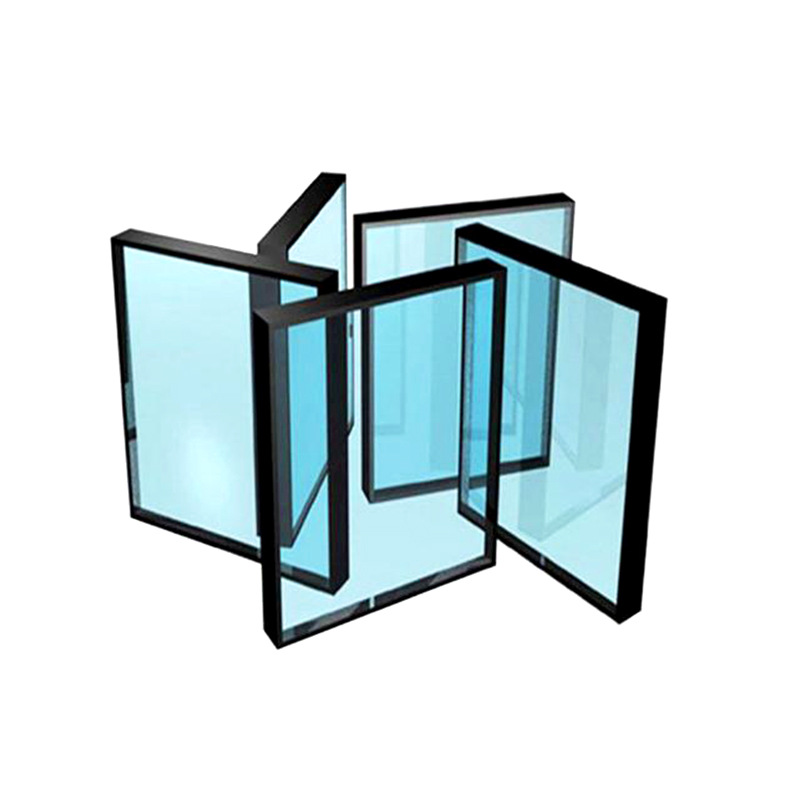

Обычное полое стекло

Обычное полое стекло -

Стекло с регулировкой яркости

Стекло с регулировкой яркости -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

Многослойное стекло с покрытием

Многослойное стекло с покрытием

Связанный поиск

Связанный поиск- Лидинг закаленное стекло по размеру

- Дешевые двойные стеклопакеты теплопередача

- замена стеклопакета в пластиковом окне

- Отличное плоское стекло 4 мм

- флоат ванна для стекла

- Поставщики производства листового стекла

- Производители ультрабелого стекла

- Ведущий покупатель утяжелителей с двойным остеклением

- Производители закаленного стекла нестандартной формы

- Поставщики листов оргстекла