Процесс производства флоат-стекла

Если говорить о производстве флоат-стекла, многие сразу представляют себе эту идеальную зеркальную поверхность расплавленного олова. Но на деле, это лишь верхушка айсберга. Часто упускают из виду, что стабильность процесса начинается гораздо раньше — с подготовки шихты и работы печи. В нашей практике на заводе в Хух-Хото именно эти ?невидимые? этапы создавали больше всего проблем, когда мы начинали.

Подготовка шихты: где рождается однородность

Качество будущего листа напрямую зависит от однородности смеси. У нас в ООО ?Внутренняя Монголия Янь Ян Промышленность и Торговля? долго не могли добиться стабильного результата по оптическим искажениям. Оказалось, дело не только в точных пропорциях песка, соды, доломита. Влажность сырья, особенно в нашем регионе с резкими перепадами, играла критическую роль. Пришлось перестраивать систему сушки и вводить дополнительные контрольные точки перед загрузкой в бункер.

Ещё один нюанс — это мелкие фракции. Если в смеси слишком много пылевидных частиц, они уносятся газами в печи, что ведёт к ускоренному износу регенераторов и, как следствие, к колебаниям температуры. Мы это прочувствовали на себе, когда столкнулись с учащением ремонтов. Пришлось менять поставщика дробильного оборудования.

И да, автоматизация здесь — не панацея. Датчики могут сбоить. Мы до сих пор параллельно с автоматическим отбором проб раз в смену делаем ручной контроль шихты на ситах. Старая школа, но она не раз спасала от брака целой партии. Это тот самый случай, когда доверяй, но проверяй.

Печной цех: сердце процесса и его аритмия

Собственно, варка стекла. Температура выше 1500°C, постоянный поток. Главный враг здесь — нестабильность. Любой сбой в подаче газа, малейшая неисправность в системе рекуперации — и всё, параметры плывут. У нас была ситуация, когда из-за неоткалиброванного датчика кислорода в горелках началось неполное сгорание. Визуально в печи всё было нормально, но стекломасса стала ?тяжелее?, её вязкость изменилась. На выходе из ванны с оловом пошла волна с микроскопическими свилями. Брак.

Работа печи — это постоянная балансировка. Не только по температуре, но и по давлению. Если давление в рабочей камере нестабильное, это влияет на толщину формируемой ленты. Мы перешли на более современную систему управления от Siemens, но и она требует тонкой настройки под наше конкретное сырьё. Универсальных рецептов нет.

Отдельно стоит сказать о коррозии огнеупора. Особенно в зоне варки и осветления. Мы используем муллитокорундовые блоки, но даже они со временем ?плывут?. Плановые остановки на холодный ремонт — святое. Пытались однажды сэкономить и продлить кампанию печи на месяц. В итоге, участок разогрева пришлось перекладывать почти полностью, а простой обошёлся дороже всей экономии.

Флоат-ванна: миф об идеальной плоскости

Вот мы и подошли к тому самому флоат-процессу. Расплавленное олово под защитной атмосферой из азота и водорода. Казалось бы, разлил — и получай идеально плоское стекло. На деле, атмосфера — это всё. Малейшая утечка, попадание кислорода — и на поверхности олова образуется окисная плёнка. Она не видна глазу, но стекломасса, растекаясь, её чувствует. Получаются т.н. ?следы от плёнки? — протяжённые дефекты.

Контроль состава атмосферы — непрерывный. Даже когда всё в норме, есть другой фактор — температурный профиль по длине ванны. Стекло должно остывать равномерно, от ~1100°C на входе до ~600°C на выходе. Если где-то возникает ?холодная? или ?горячая? точка, внутренние напряжения в ленте распределяются неравномерно. Потом, при резке или термообработке, это аукнется.

Ширину ленты мы регулируем краями — бортоформирующими машинами. Их настройка — это искусство. Слишком сильно зажмёшь — будет утолщение по кромке, которое потом сложно отрезать. Слабо — лента начнёт сужаться. Опытный оператор по виду кромки на выходе из ванны определяет, что настроить. Автоматика здесь только помогает.

Отжиг и контроль: где снимаются напряжения

Лента выходит из флоат-ванны ещё пластичной. Дальше — Lehr-печь, отжиг. Цель — снять внутренние термические напряжения, чтобы стекло не лопалось при резке и было механически прочным. Кривая отжига — строго рассчитанный график охлаждения. Но рассчитан он для идеальных условий. На практике, если предыдущие этапы дали неоднородную по толщине или составу ленту, в отжиге это проявится.

У нас был случай, когда партия стекла после отжига дала аномально высокий процент лома при продольной резке. Искали причину в самом отжиге, меняли скорости. Оказалось, проблема ушла корнями в печь: один из горелочных блоков работал с перебоями, создав микронеоднородность в стекломассе. Она не была видна на выходе из флоат-ванны, но проявила себя как раз в зоне отжига, где напряжения снимаются неравномерно.

Контроль на этой стадии — не только автоматический сканер дефектов. Обязателен визуальный осмотр на световом столе. Автоматика может пропустить такие вещи, как едва заметные ?мушки? или изменение оттенка. А для некоторых наших клиентов, например, для производителей мебели или витрин, эстетика так же важна, как и геометрия.

Резка, упаковка и логистика: финишные риски

Казалось бы, стекло готово, основные трудности позади. Но именно на участке резки и упаковки происходит до 30% всего производственного брака. Механические повреждения — царапины от роликов конвейера, сколы кромки от неправильно настроенных резаков. Мы перепробовали несколько типов режущих головок, пока не нашли оптимальный вариант для нашей толщины (чаще всего 4-6 мм).

Упаковка — отдельная история. Стекло нужно не просто упаковать, а защитить от влаги и перепадов температур при транспортировке. Особенно зимой, когда разница между цехом и улицей в Хух-Хото может быть 40 градусов и больше. Конденсат между листами — это гарантированный брак при распаковке у клиента. Мы используем силикагель и специальную разделительную бумагу с влагопоглотителем.

Именно комплексный подход — от производства до отгрузки — позволяет нам как компании, объединяющей производство, обработку и торговлю стеклом, гарантировать качество. Наш сайт https://www.yanyanggongmao.ru — это не просто витрина. Для нас это точка, где фиксируются все замечания от клиентов. Любой возврат или рекламация мы разбираем детально, и часто это даёт толчок к корректировке какого-то параметра на одном из этапов производства флоат-стекла. Процесс никогда не бывает идеальным и законченным. Он всегда в работе, в улучшении. Как и должно быть на реальном заводе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

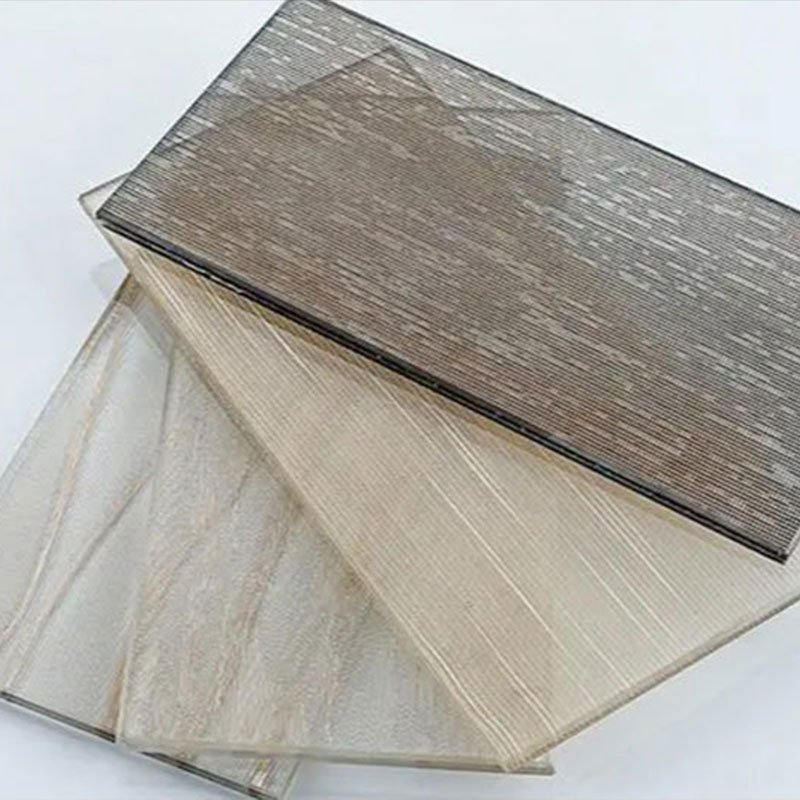

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

Стекло с регулировкой яркости

Стекло с регулировкой яркости -

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

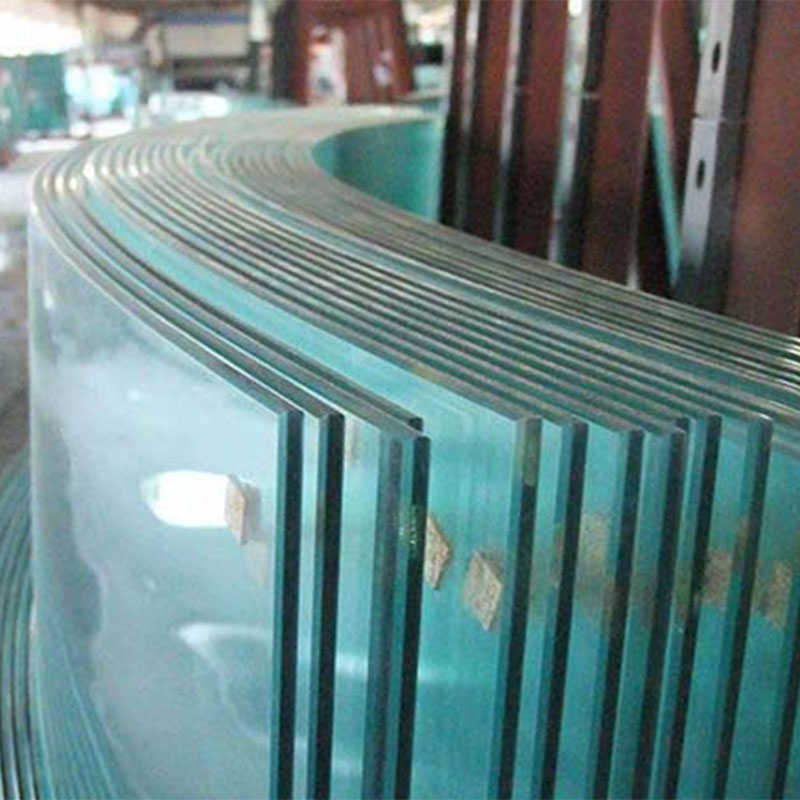

Изогнутое закаленное стекло

Изогнутое закаленное стекло -

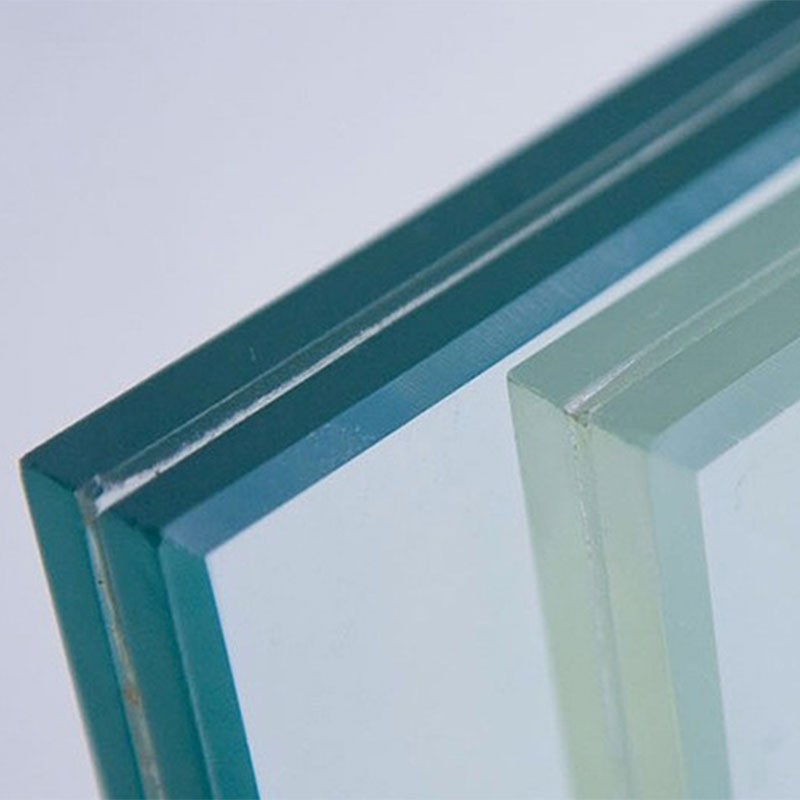

Ламинированное стекло

Ламинированное стекло -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

Огнестойкое стекло

Огнестойкое стекло -

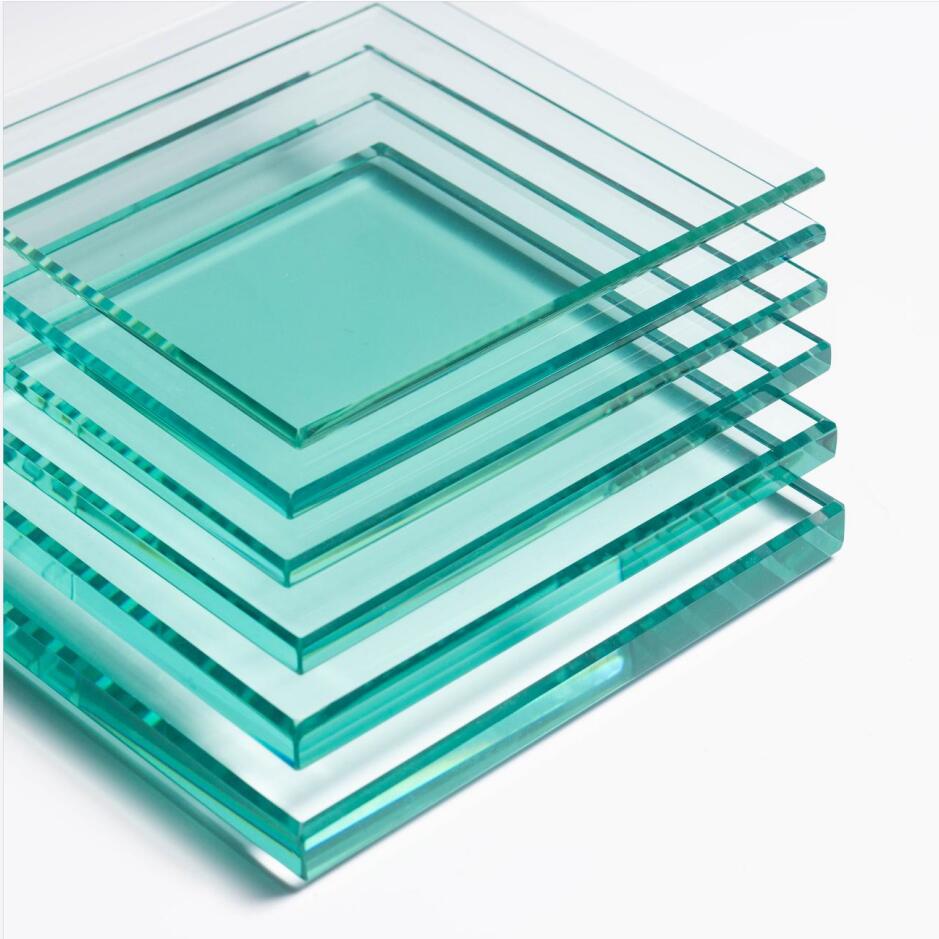

Флоат-стекло

Флоат-стекло -

Стекло с вставками

Стекло с вставками -

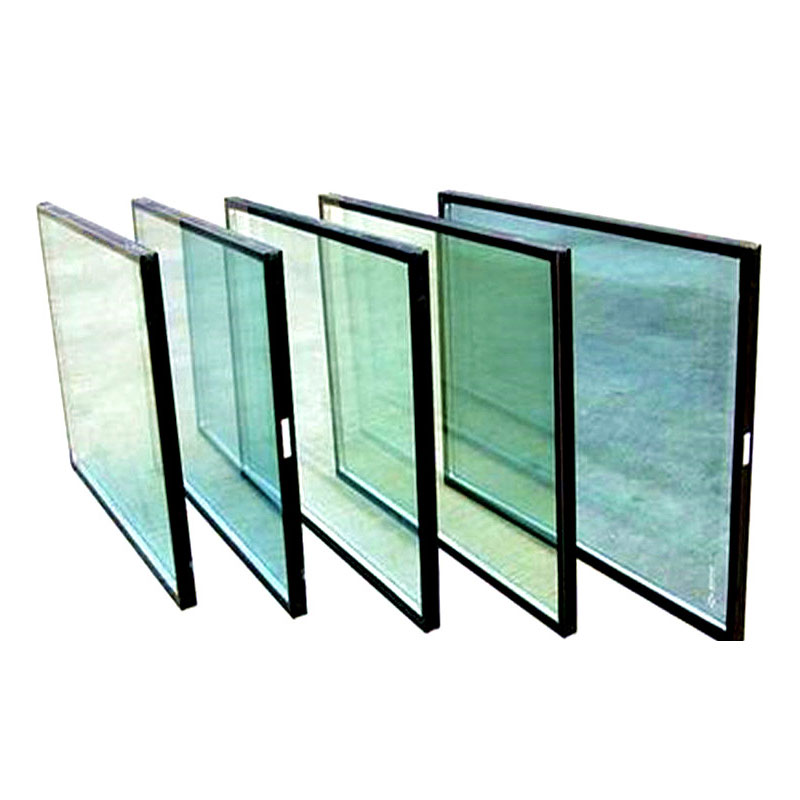

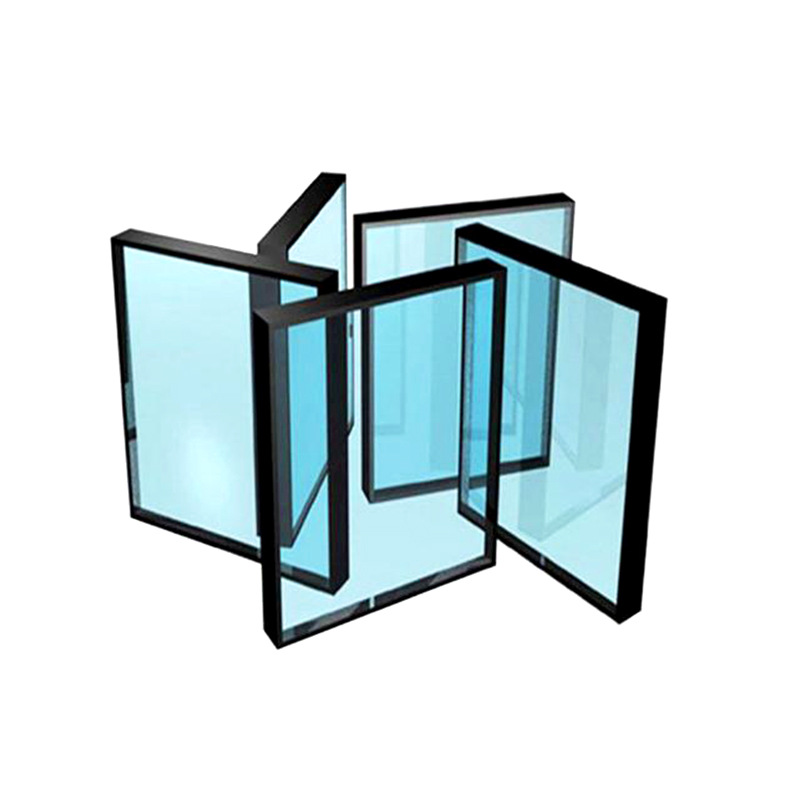

Обычное полое стекло

Обычное полое стекло -

Многослойное стекло с покрытием

Многослойное стекло с покрытием

Связанный поиск

Связанный поиск- Топ-покупатели экранов из закаленного стекла

- Оргстекло из Китая гост 17622 72

- Отличное плоское стекло

- Ведущий покупатель ПВХ профилей для стеклопакетов

- Оптовая продажа ламинированного тройного остекления

- Московские окна с двойным остеклением в Китае

- Ведущие стеклопакеты 5

- Поставщики стеклянных пластин толщиной 4 мм

- Оптовая закаленное стекло 4

- Поставщики производства листового стекла