Производство окон с двойным остеклением в Китае

Когда говорят о производстве окон с двойным остеклением в Китае, многие сразу представляют гигантские автоматизированные заводы, где всё идеально и дёшево. На деле же, за этим термином скрывается целый спектр подходов — от кустарных мастерских до действительно высокотехнологичных предприятий, и разница в качестве может быть колоссальной. Самый частый просчёт — считать, что ?двойное остекление? это просто два стекла в раме. На самом деле, ключевое — это герметичный стеклопакет, его наполнение, качество дистанционной рамки и, что часто упускают из виду, подготовка и обработка самого стекла перед сборкой.

Не просто два стекла: что на самом деле значит ?качественный стеклопакет?

Вот, допустим, приходит заказ на партию стеклопакетов для холодного климата. Можно взять обычное флоат-стекло, алюминиевую дистанционную рамку с перфорацией, засыпать стандартный молекулярный ситовый осушитель и запаять. Результат будет, но через пару лет в северных регионах может появиться конденсат внутри, а то и разгерметизация. Почему? Потому что для таких условий нужна как минимум тёплая рамка — из нержавейки или композита, чтобы снизить мостик холода по краю. И стекло лучше с низкоэмиссионным покрытием (i-стекло или k-стекло), и аргоном заполнять, а не просто сухим воздухом. Но это сразу удорожает продукт, и не каждый клиент готов платить, пока не столкнётся с проблемой.

На нашем производстве в Хух-Хото через это прошли. Раньше много работали с алюминиевой дистанцией — она дешевле, процесс отлажен. Но после нескольких рекламаций от заказчиков с Дальнего Востока России пришлось пересматривать подход. Перешли на использование ?тёплой рамки? для заказов в регионы с резко-континентальным климатом. Сначала были сложности с поставками материалов и настройкой оборудования, но в итоге это окупилось снижением возвратов.

Ещё один нюанс — обработка кромки стекла. Казалось бы, мелочь. Но если кромка плохо отполирована или имеет сколы, это не только риск для монтажников, но и потенциальная точка напряжения для всего стеклопакета. Мы в ООО Внутренняя Монголия Янь Ян Промышленность И Торговля на это забили после того, как на одной стройке лопнуло несколько стекол прямо при установке. Причина — микротрещины по кромке, невидимые глазу. Теперь у нас есть отдельный контрольный этап после резки и шлифовки.

Региональные особенности: почему Внутренняя Монголия — не случайное место

Многие удивляются, узнав, что серьёзное производство стекла и стеклопакетов базируется в Хух-Хото. Казалось бы, не самый промышленный центр. Но здесь есть логика. Во-первых, близость к сырью — в регионе развита добыча кварцевого песка, необходимого для производства стекла. Во-вторых, логистика: отсюда удобно отправлять продукцию как в центральные регионы Китая, так и через сухопутные границы в Монголию и Россию. Для нас, например, это было ключевым фактором при основании компании в 2018 году.

Климат здесь тоже играет роль. Резкие перепады температур, сильные ветра — это, по сути, естественный полигон для испытания готовых стеклопакетов. Если продукция стабильно работает в условиях Внутренней Монголии, то и в Сибири, например, шансы на успех выше. Мы даже проводили сравнительные тесты: партии стеклопакетов, собранные на нашем заводе, и партии, привезённые с более южных провинций, оставляли на зиму на испытательной площадке. Разница в количестве случаев запотевания или минимальной деформации была заметной.

Сайт нашей компании — https://www.yanyanggongmao.ru — изначально создавался с учётом именно этого регионального преимущества. Мы делаем акцент не на абстрактном ?высоком качестве?, а на адаптации продукции к сложным климатическим условиям, что напрямую вытекает из нашего местоположения и опыта.

От сырья до окна: контроль на каждом этапе — это не лозунг, а необходимость

Принцип ?качество превыше всего? — это не просто красивая фраза в описании ООО Внутренняя Монголия Янь Ян Промышленность И Торговля. В стекольном деле, особенно когда речь идёт о герметичных изделиях, контроль должен быть на каждом шагу. Начинается всё с входного сырья. Стекло-сырец мы закупаем у нескольких проверенных поставщиков, но каждая партия проходит проверку на оптические искажения, толщину, наличие пузырей или включений. Бывало, отгружали целую фуру обратно из-за несоответствия толщины в 0.1 мм — для последующего напыления это критично.

Самый ответственный этап — мойка стекла перед сборкой в пакет. Малейшая пылинка, жировой след или развод от воды — и адгезия герметика падает, риск разгерметизации растёт в разы. У нас был печальный опыт на заре работы, когда сэкономили на системе очистки воды для мойки. Результат — почти 15% брака в одной партии из-за микроскопического осадка на стекле. Пришлось срочно менять оборудование.

И, конечно, финальный контроль. Каждый стеклопакет проверяется не только визуально, но и на герметичность. У нас стоит станция для проверки на ?точку росы? — имитируем холод снаружи и тепло внутри, смотрим, не выпадает ли конденсат в неположенном месте. Это дорогое оборудование, но без него нельзя давать гарантию на продукцию. Особенно для ответственных объектов.

Комплексные решения: почему ?производство и торговля? под одной крышей — это эффективно

В нашем регионе мы — единственная крупная компания, которая объединяет полный цикл: от производства и обработки стекла до торговли готовыми решениями. Это не для галочки в описании. На практике это означает, что мы можем гибко реагировать на запросы. Допустим, приходит заказчик не на готовые стеклопакеты, а на триплекс определённой толщины для фасада. Мы можем его изготовить, потому что у нас есть линия для закалки и ламинирования. Или нужен стеклопакет нестандартной формы — можем и резать, и гнуть по месту.

Этот подход — предоставление комплексных решений — напрямую влияет и на производство окон с двойным остеклением. Мы не просто продаём стеклопакет как отдельный компонент. Мы можем проконсультировать по вопросам монтажа, совместимости с разными типами рам (ПВХ, алюминий, дерево), подобрать оптимальную конфигурацию по теплозащите и шумоизоляции. Часто к нам обращаются строительные компании, которые уже имели негативный опыт с поставщиками, работающими по принципу ?продал и забыл?. Наша задача — чтобы следующий их опыт был иным.

Один из показательных случаев — работа над проектом жилого комплекса в Улан-Баторе. Заказчику нужны были энергоэффективные окна, выдерживающие морозы ниже -35°C. Мы предложили не просто двухкамерный стеклопакет (три стекла), а комбинацию: внутреннее — i-стекло, внешнее — закалённое, заполнение аргоном, и обязательно ?тёплая рамка?. Плюс подготовили подробные рекомендации по монтажным швам. Всё это было возможно именно потому, что у нас в цепочке нет посредников между обработкой стекла и финальными расчётами для клиента.

Взгляд в будущее: тенденции и личный опыт

Сейчас в индустрии явный тренд на ?умные? и энергосберегающие решения. Спрос на стеклопакеты с напылением (Low-E) растёт, даже несмотря на более высокую цену. Люди начинают считать не только стоимость покупки, но и будущие расходы на отопление. В Китае этому сильно способствует государственная политика по энергоэффективности в строительстве. Мы это чувствуем по заказам: если в годах на i-стекло приходилось maybe 20% заказов, то сейчас — уже под 40%.

Ещё один момент — кастомизация. Стандартные размеры и конфигурации по-прежнему составляют основу объёма, но запросов на нестандартную форму, тонировку, узорчатое остекление или встроенные солнцезащитные элементы становится больше. Это требует от производства гибкости и более высокого уровня мастерства операторов. Автоматизация хороша для тиражей, а для штучных заказов всё ещё нужен человеческий глаз и опыт.

Оглядываясь на путь с 2018 года, могу сказать, что ключ к успеху в этом бизнесе — не в самых современных станках (хотя и это важно), а в понимании, для каких условий делается продукт, и в готовности учиться на своих ошибках. Производство окон с двойным остеклением — это не конвейер, это всегда баланс между технологией, материалами и реальными условиями эксплуатации. И самое важное — это доверие клиента, которое строится не на красивых словах на сайте yanyanggongmao.ru, а на том, что окна, сделанные тобой, через годы остаются сухими и тёплыми.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

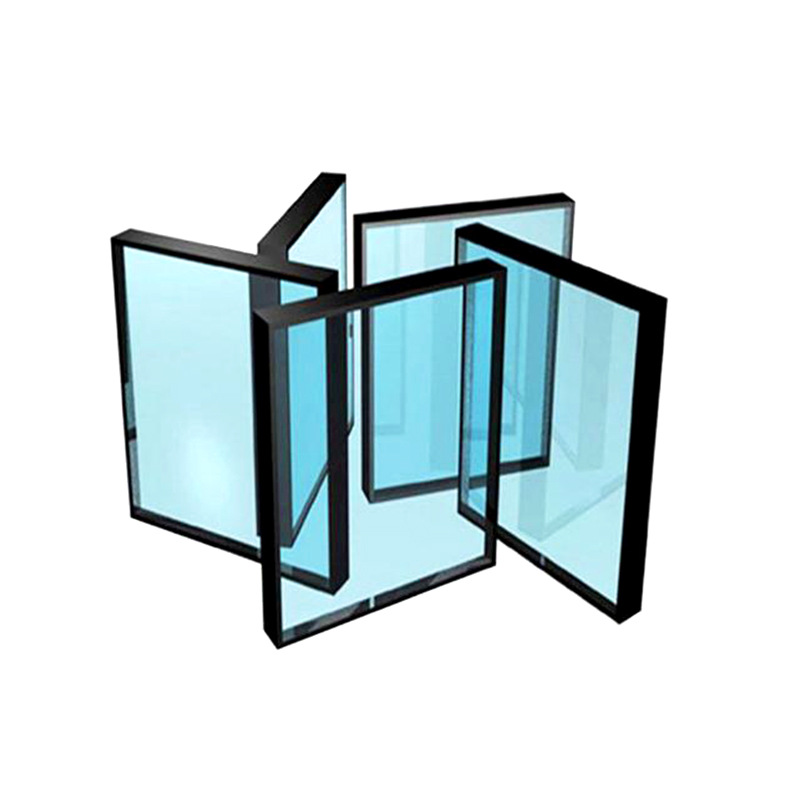

Обычное полое стекло

Обычное полое стекло -

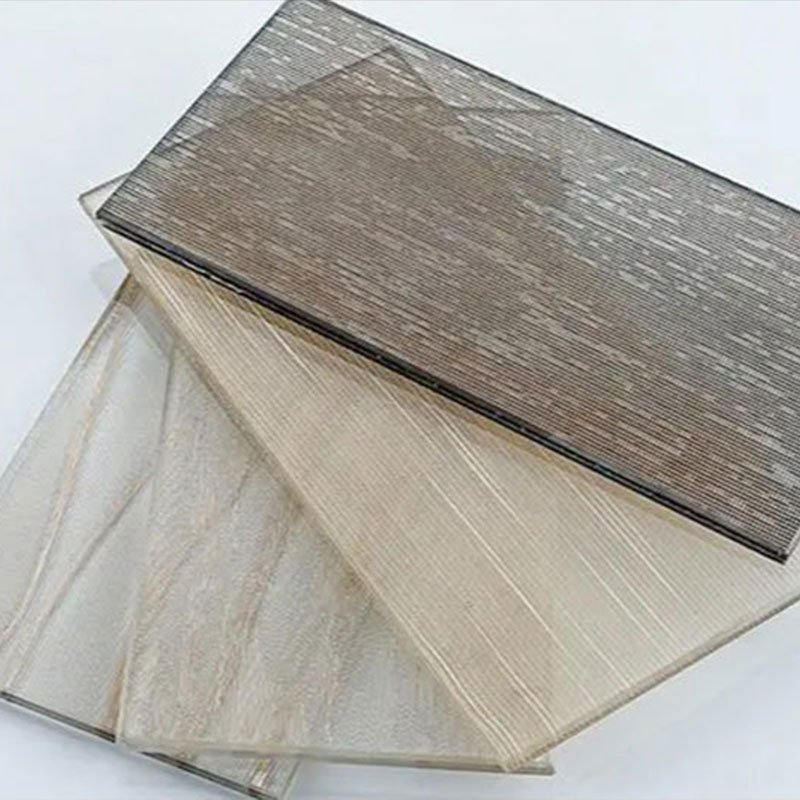

Стекло с вставками

Стекло с вставками -

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

Огнестойкое стекло

Огнестойкое стекло -

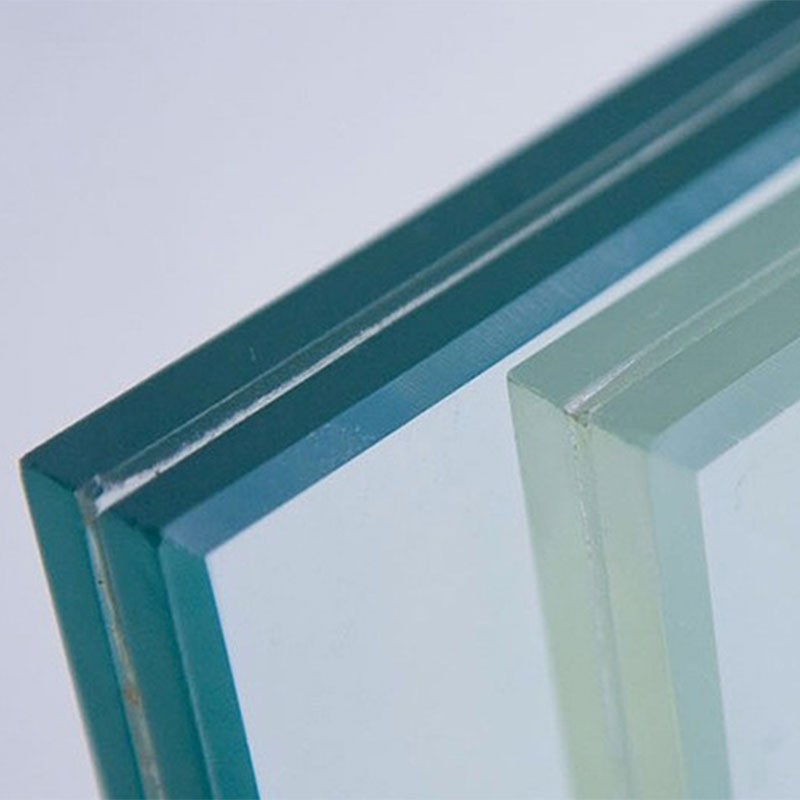

Ламинированное стекло

Ламинированное стекло -

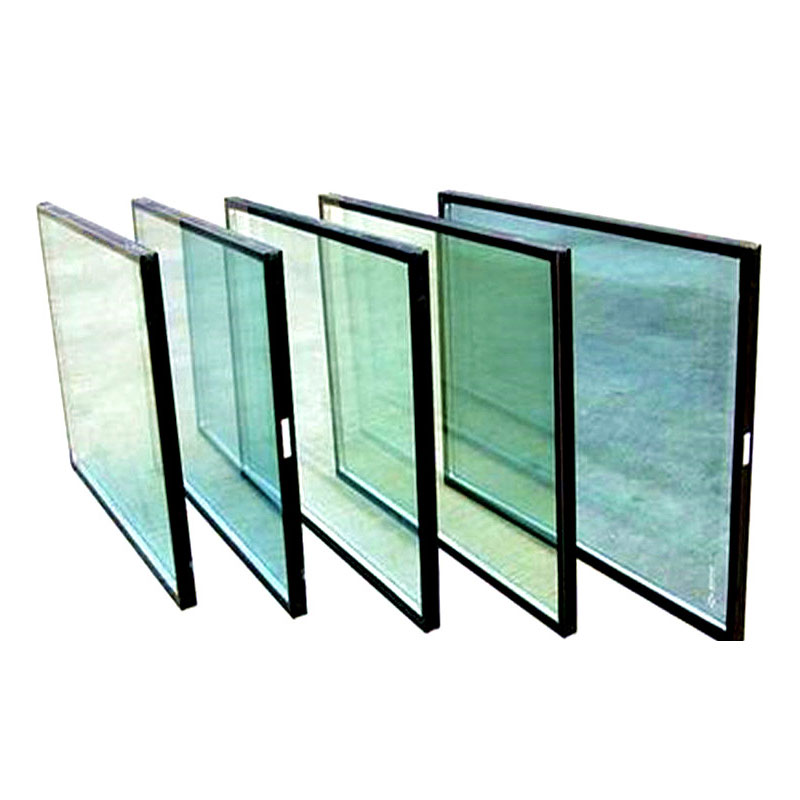

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

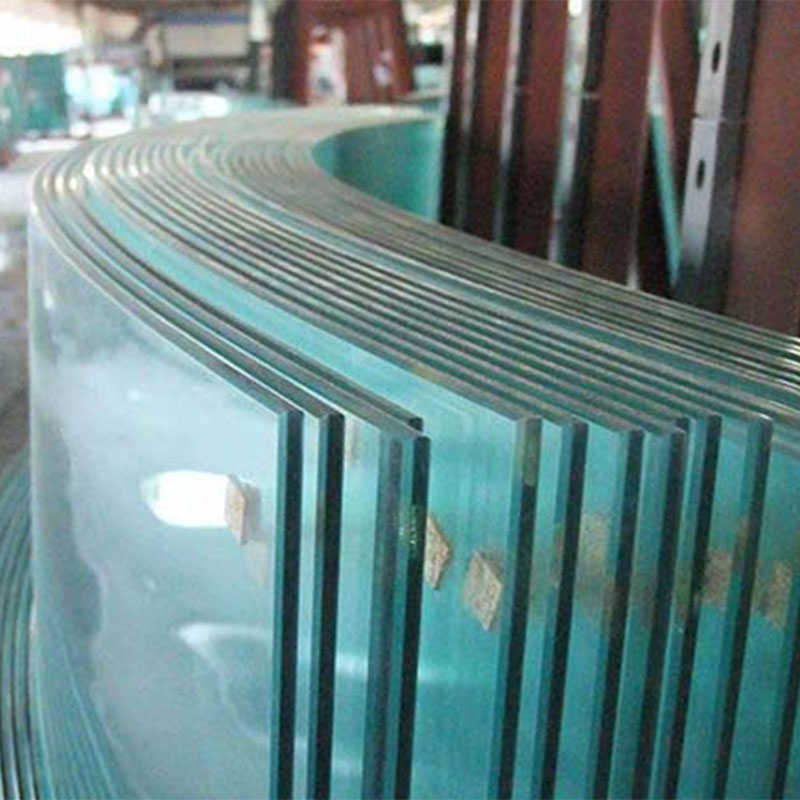

Изогнутое закаленное стекло

Изогнутое закаленное стекло -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

Многослойное стекло с покрытием

Многослойное стекло с покрытием -

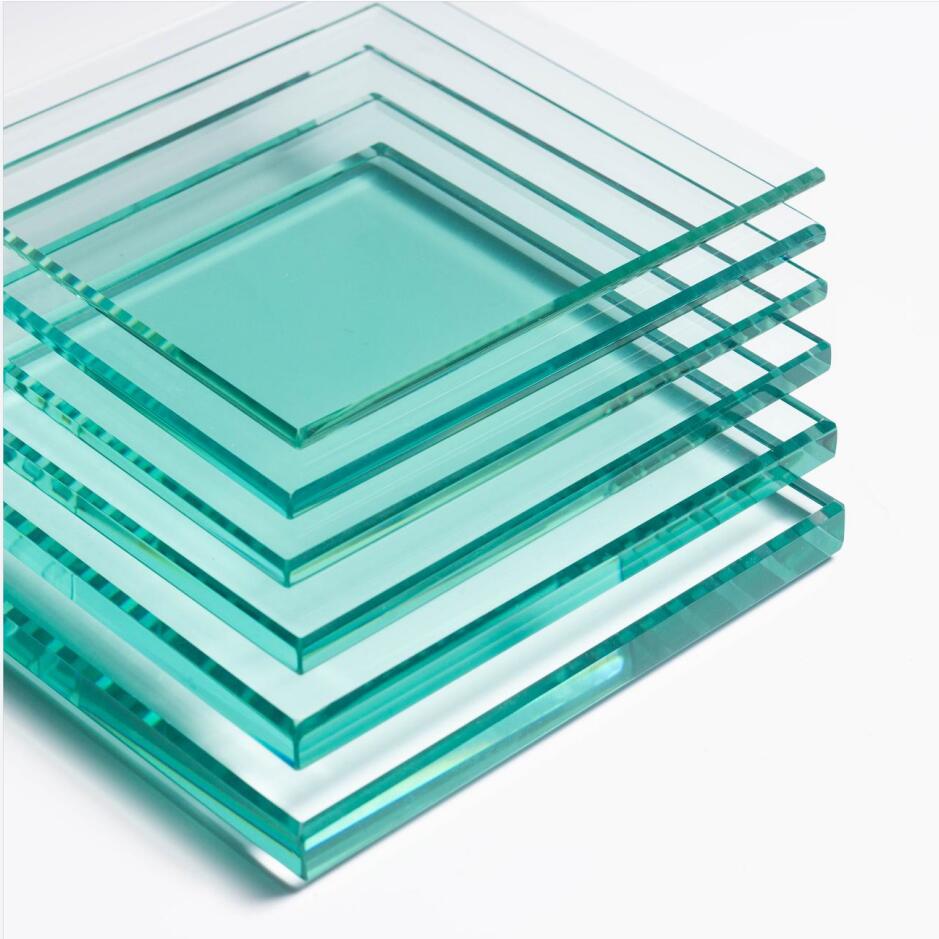

Ультрапрозрачное стекло

Ультрапрозрачное стекло -

Флоат-стекло

Флоат-стекло

Связанный поиск

Связанный поиск- Производители высокопрозрачного закаленного стекла

- Поставщики бесцветного флоат-стекла толщиной 4 мм

- Толщина листового стекла в Китае

- Дешевые двери из закаленного стекла

- Производители окон с двойным остеклением

- Страна происхождения панелей для горелок из закаленного стекла

- Производители стеклопакетов СПБ

- Дешевые стеклопакеты 5

- Купить стеклянную пластину

- Поставщики ламинированных ветровых стекол