Производство листового стекла в Китае

Когда говорят о производстве листового стекла в Китае, многие сразу представляют гигантские заводы с бесконечными конвейерами, штампующие стандартные листы. Это правда, но лишь её малая часть. На деле, за этим обобщённым образом скрывается масса региональных особенностей, технологических разрывов между лидерами и аутсайдерами, и постоянная борьба не столько за объёмы, сколько за стабильность качества и логистическую эффективность. Я много лет работаю с китайскими поставщиками, и главное, что понял — здесь нельзя говорить о едином 'китайском стекле'. Это лоскутное одеяло из разных производственных культур.

Внутренняя Монголия: неочевидный игрок на карте стекла

Возьмём, к примеру, Хух-Хото. Для многих это далёкий от традиционных индустриальных центров регион. Но именно здесь, с 2018 года, работает компания ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля?. Их сайт yanyanggongmao.ru позиционирует их как ведущее предприятие, объединяющее производство, обработку и торговлю. Что это значит на практике? В условиях локального рынка Внутренней Монголии такая вертикальная интеграция — часто не столько амбиция, сколько необходимость. Сырьё, логистика, специфические запросы местных строительных и отделочных компаний — всё это заставляет быть максимально автономным.

Их принцип ?качество превыше всего, обслуживание — в основе? звучит как общая фраза, но в контексте региона это конкретная стратегия выживания. Крупные национальные производители из прибрежных провинций могут диктовать условия и иметь дело с крупными партиями. А здесь, чтобы конкурировать, нужно предлагать не просто стекло, а именно комплексное решение: от резки по нестандартным размерам для местной стройки до помощи с расчётом нагрузок для остекления в условиях резко-континентального климата. Их производство листового стекла заточено под эту гибкость.

Работая с такими региональными заводами, сталкиваешься с парадоксом. С одной стороны, оборудование может быть не самым новым, как на гигантах в Гуандуне. С другой — именно это заставляет технологов глубже вникать в процесс, ?чувствовать? печь. Помню, как на одном из подобных производств столкнулись с проблемой микро-пузырей в стекле. Решение нашли не через дорогостоящую модернизацию газовой системы, а через кропотливую калибровку температуры в зоне варки и изменение графика подачи шихты. Это знание, которое не купишь, оно нарабатывается годами проб и ошибок.

Технологический разрыв: между флоат-процессом и реальностью

Сегодня весь мир говорит о флоат-процессе как о стандарте. В Китае он, безусловно, доминирует. Но качество расплава, стабильность ленты на расплаве олова, контроль дефектов — вот где проходит граница между хорошим и посредственным стеклом. Многие мелкие и средние производители, особенно внутри страны, до сих пор борются с волнистостью (этот самый 'дефект оптического искажения'). Причина часто в старой печи, которую экономически нецелесообразно полностью останавливать для капитального ремонта. Поэтому техники идут на локальные оптимизации — регулируют скорость вытягивания, играют с охлаждением.

Для компании из Хух-Хото, например, ключевым вызовом является не столько сам процесс, сколько последующая обработка. Производство листового стекла — это только полуфабрикат. Реальная добавленная стоимость создаётся на этапах резки, закалки, ламинирования. И здесь часто возникает узкое место: качество кромки после резки. Дешёвые режущие головки дают сколы, которые потом приходится шлифовать, увеличивая время и стоимость. Видел, как некоторые цеха годами мирились с 5% брака по кромке, списывая это на 'норму', пока не пришёл заказчик с жёсткими требованиями для фасада. Пришлось срочно искать нового поставщика режущего оборудования.

Ещё один нюанс — сырьё. Кварцевый песок, сода, доломит. Казалось бы, всё стандартно. Но состав песка из месторождений Внутренней Монголии отличается от, скажем, сырья из Фуцзяни. Это требует корректировки шихты. Небольшое отклонение в содержании оксида железа — и стекло получает нежелательный зеленоватый оттенок, что критично для некоторых архитектурных проектов. Поэтому успешные региональные производители всегда имеют тесные связи с местными поставщиками сырья и собственную лабораторию для входного контроля.

Логистика как часть производственной цепочки

Об этом редко пишут в учебниках, но для производства листового стекла в Китае логистика — это продолжение технологического процесса. Стекло хрупкое, тяжёлое, боится перепадов температур. Отгрузить партию из приморской провинции в Казахстан — это одно. А обеспечить сохранность стекла при доставке из Внутренней Монголии в соседнюю провинцию по не самым идеальным дорогам — задача со множеством переменных.

ООО ?Внутренняя Монголия Янь Ян? в своей деятельности делает на этом акцент, и это правильно. Они вынуждены быть экспертами не только в варке стекла, но и в его упаковке, креплении в фурах, построении маршрутов. Зимой, например, нельзя сразу грузить стекло из тёплого цеха в холодную машину. Нужна буферная зона, иначе термический шок вызовет микротрещины, которые проявятся только у заказчика. Это знание приходит с горьким опытом нескольких испорченных партий.

Собственный парк обработки позволяет им минимизировать логистические риски для конечного продукта. Проще и безопаснее перевозить уже нарезанные и упакованные под конкретный заказ стеклопакеты или закалённые панели, чем гигантские листы-полотна, которые потом ещё резать. Эта, казалось бы, очевидная мысль стала для многих откровением только после серии претензий по геометрии листов, повреждённых в пути.

Рынок и специализация: чем уже, тем стабильнее?

Крупные китайские холдинги стремятся производить всё и в огромных объёмах. Но для регионального игрока, как наша компания из Хух-Хото, часто выгоднее найти свою узкую нишу. Например, сосредоточиться на стекле для местного сельскохозяйственного строительства — теплиц, овощехранилищ. Или на определённых видах узорчатого стекла для внутренней отделки, популярной в регионе.

Их модель ?производство-обработка-торговля? как раз и позволяет быстро тестировать такие ниши. Произвели небольшую опытную партию матового стекла для перегородок в офисах — через свой же торговый отдел предложили местным дизайнерам и строительным бригадам. Получили обратную связь, скорректировали оттенок матирования или формат поставки (например, сразу с готовым крепежом). Это цикл, который на крупном заводе занял бы месяцы согласований.

Однако и здесь есть ловушка. Слишком узкая специализация делает предприятие уязвимым к колебаниям локального рынка. Видел, как один завод в Шаньси полностью завязался на производство стекла для духовок местного бренда. Когда тот бренд обанкротился, завод оказался на грани закрытия. Поэтому баланс между стандартным листовым стеклом (это хлеб) и специализированной продукцией (это масло и иногда икра) — это ежедневное решение руководства.

Взгляд в будущее: давление экологии и автоматизации

Сейчас все китайские производители, даже региональные, находятся под колоссальным экологическим давлением. Печи по варке стекла — крупные потребители газа и источники выбросов. Введение новых стандартов может привести к тому, что старые, но ещё работоспособные линии придётся останавливать. Для ООО ?Внутренняя Монголия Янь Ян?, которое, судя по всему, построило производство не так давно, в 2018-м, это может быть и преимуществом — изначально, возможно, закладывались более современные фильтры и системы утилизации тепла.

Другой тренд — роботизация обработки. Для компании, объединяющей все этапы, это критически важно. Автоматическая линия для закалки или ламинирования не только повышает стабильность качества, но и снижает зависимость от дефицита квалифицированных рабочих в регионе. Но инвестиции огромны. Часто идут по пути гибридных решений: ключевые этапы автоматизируют, а финальную упаковку и контроль оставляют людям.

Так что, когда я думаю о производстве листового стекла в Китае, я вижу не монолит, а динамичную мозаику. Где-то строят умные заводы-автоматы, а где-то, как в Внутренней Монголии, выживают за счёт глубокого знания своего локального контекста, вертикальной интеграции и умения решать проблемы клиента комплексно. И эта вторая модель, при всей её кажущейся 'несовременности', оказывается удивительно живучей и нужной для огромной страны с её разнообразными внутренними рынками. Именно такие предприятия, как ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля?, и составляют ту самую, непарадную, но крепкую основу индустрии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

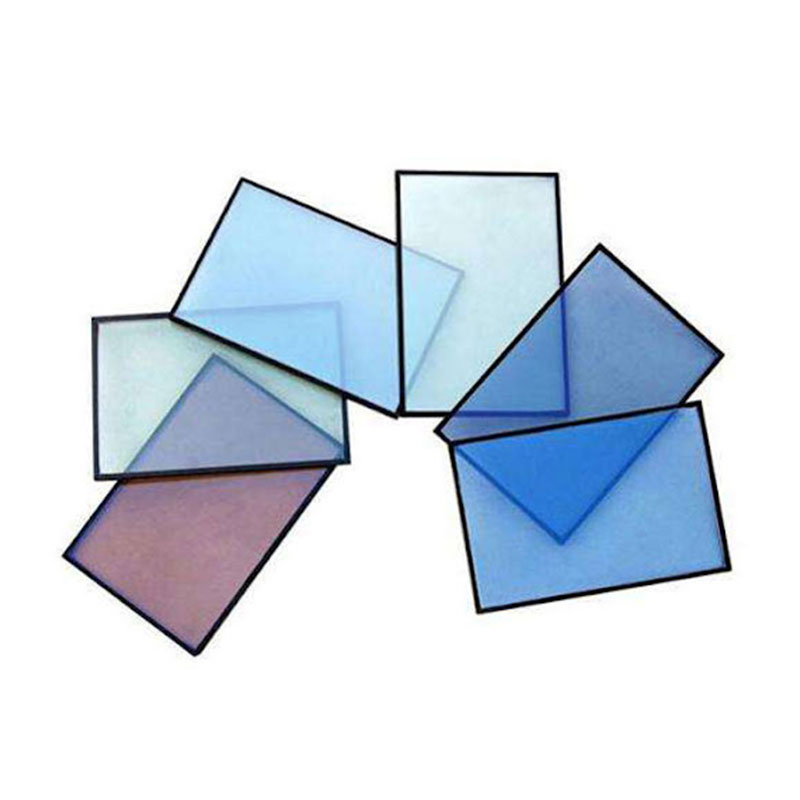

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

Стекло с регулировкой яркости

Стекло с регулировкой яркости -

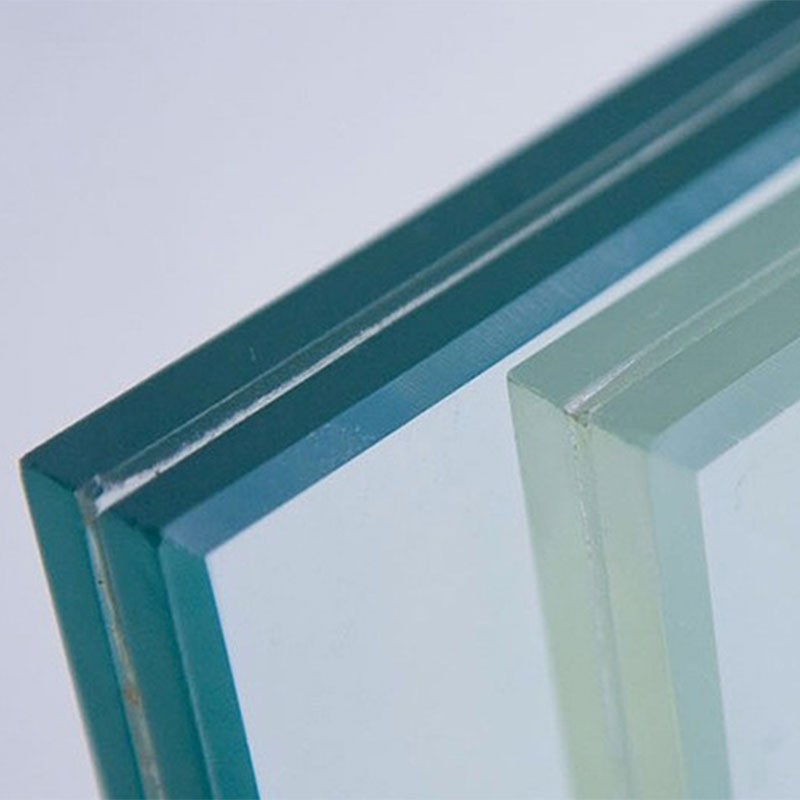

Ламинированное стекло

Ламинированное стекло -

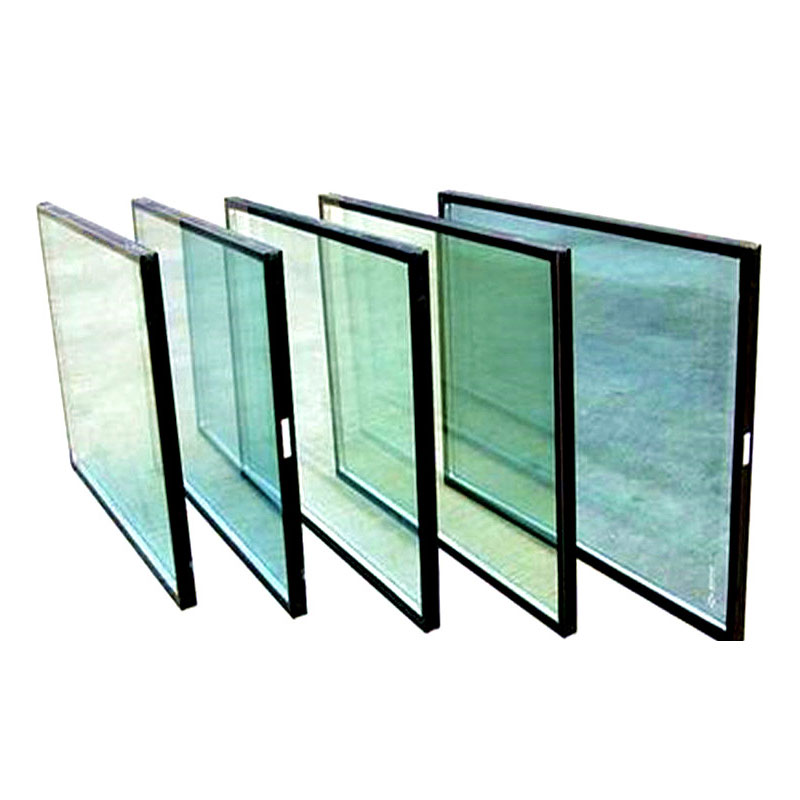

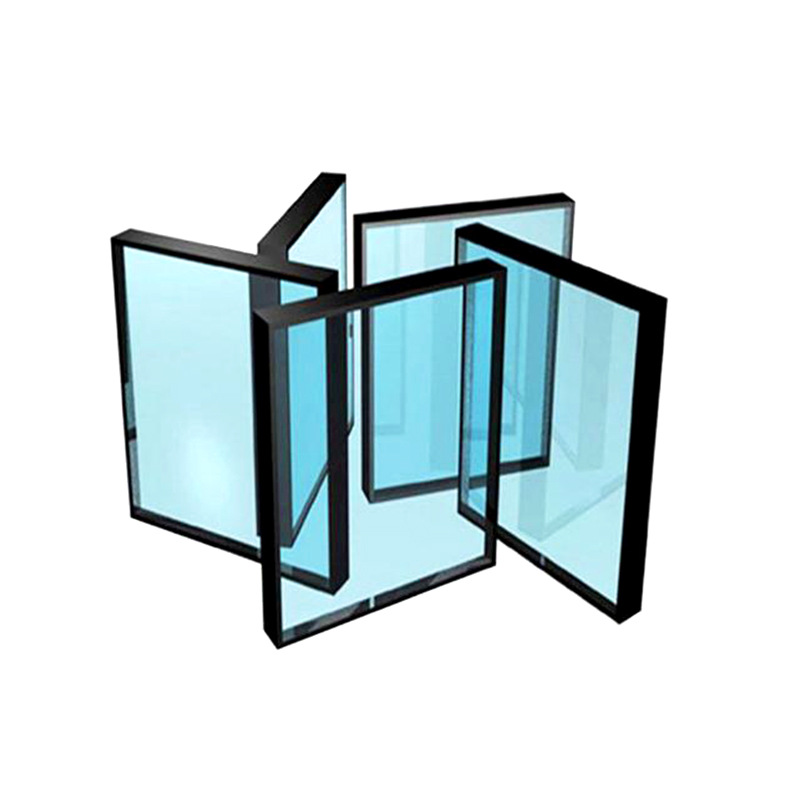

Обычное полое стекло

Обычное полое стекло -

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

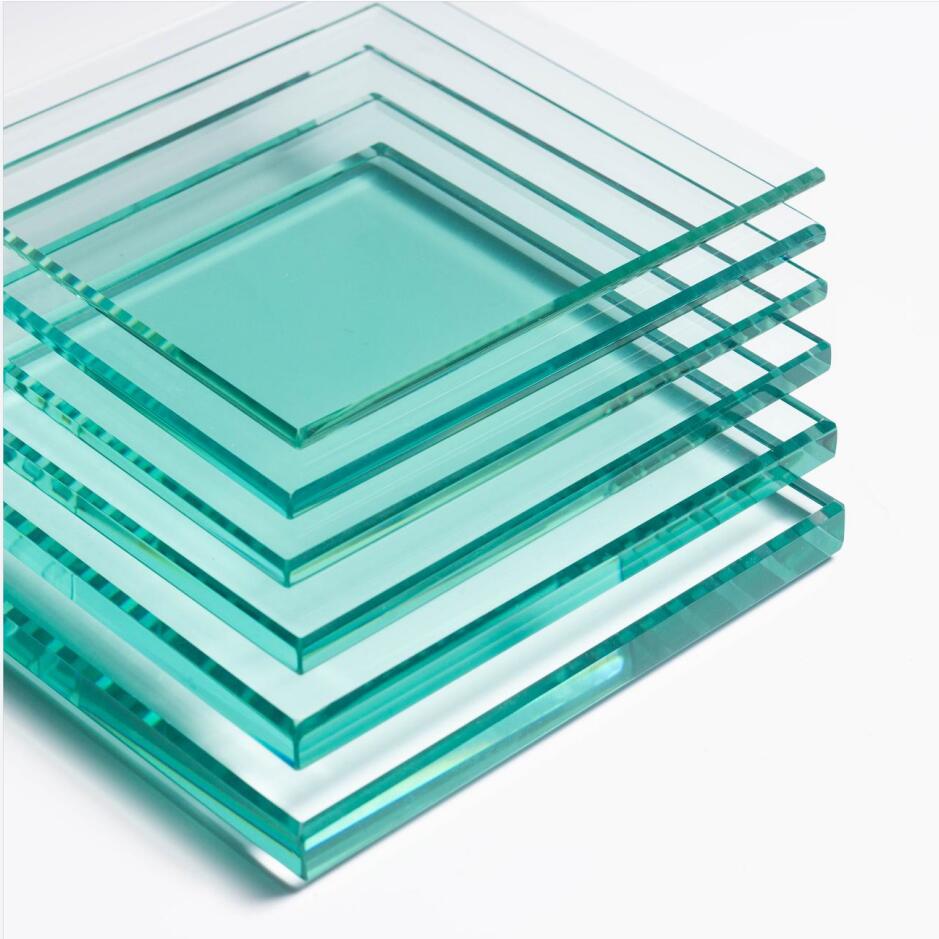

Флоат-стекло

Флоат-стекло -

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

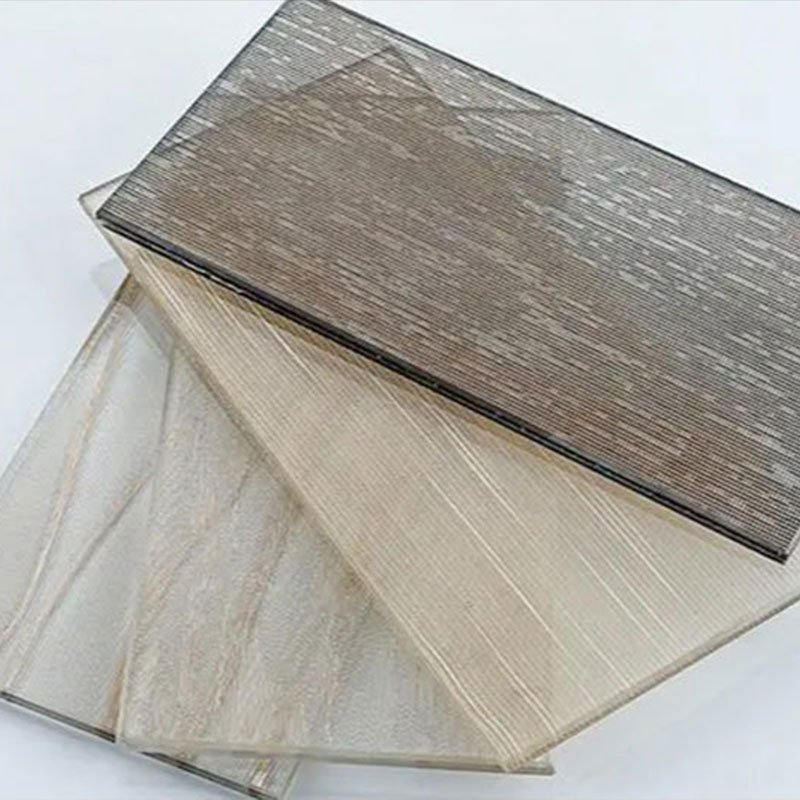

Многослойное стекло с покрытием

Многослойное стекло с покрытием -

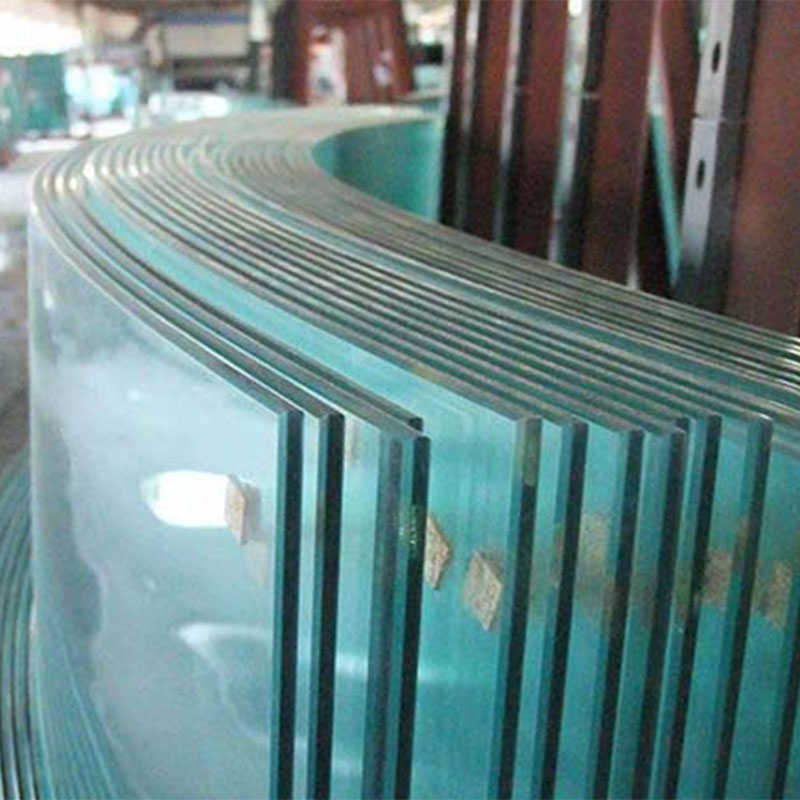

Изогнутое закаленное стекло

Изогнутое закаленное стекло -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

Стекло с вставками

Стекло с вставками -

Огнестойкое стекло

Огнестойкое стекло

Связанный поиск

Связанный поиск- Поставщики дверей из ламинированного стекла

- Ведущие одинарные стеклопакеты

- листовое стекло 4мм

- Пластиковые стеклопакеты в Китае

- Плоское стекло в Китае

- Оптовая продажа ультрабелого стекла

- Цены на производство листового стекла

- Дешевое ламинированное закаленное стекло

- Превосходные перегородки из закаленного стекла

- Сопротивление двойного остекления в Китае