производство листового стекла

Когда говорят ?производство листового стекла?, многие сразу представляют себе просто расплавленный песок. На деле же, это целая цепочка технологических нюансов, где мелочей не бывает. Я сам долгое время считал, что главное — это хорошая печь и ровный отжиг. Пока не столкнулся с тем, как неучтённая влажность шихты или колебания давления в газовой магистрали могут превратить тонну качественного сырья в брак. Особенно это чувствуется в регионах с резко континентальным климатом, как, например, в Хух-Хото, где работает компания ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля?. Их подход к интеграции полного цикла — от плавки до финишной обработки — это не маркетинг, а суровая необходимость для контроля качества на каждом этапе.

От шихты до ленты: где кроются главные риски

Начнём с основы — подготовки шихты. Казалось бы, всё по рецептуре: песок, сода, доломит, известняк. Но если песок с месторождения вдруг имеет нестабильный гранулометрический состав или повышенное содержание оксида железа, то жди проблем с прозрачностью и возникновения свилей уже на стадии формования. Мы как-то закупили партию песка, которая на бумаге была идеальна, а на практике дала стекло с лёгким зеленоватым оттенком. Для строительных нужд — ещё куда ни шло, а вот для мебели или витрин — уже брак.

Сам процесс плавки в печи — это отдельная история. Температурный режим должен быть не просто выдержан, а ?настроен? под конкретную шихту и желаемую толщину ленты. Перегрев — и стекло становится слишком жидким, могут пойти пузыри, которые не успеют выйти в ванной печи. Недогрев — и вязкость высокая, лента будет тянуться неравномерно, появятся внутренние напряжения, которые проявятся уже при резке или закалке. На сайте ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля? упоминается принцип ?качество превыше всего?, и это как раз про такие тонкие настройки. Без глубокого контроля на этом этапе о стабильном качестве можно забыть.

А вот формирование ленты на расплаве олова — это уже магия. Метод флоат-стекла стал стандартом, но и тут свои подводные камни. Состояние поверхности расплавленного олова, защитная атмосфера из азота и водорода в ванне — всё это влияет на микрорельеф поверхности. Малейшая примесь в газе или колебание температуры ванны — и на стекле могут появиться так называемые ?отпечатки? или микроцарапины, невидимые глазу до момента нанесения покрытия. Именно поэтому комплексный подход, когда одно предприятие контролирует и производство листового стекла, и его последующую обработку, как у Янь Ян, даёт огромное преимущество. Проблему можно отследить и исправить в контуре своего производства, не сваливая вину на поставщика полуфабриката.

Обработка: где рождается реальная стоимость продукта

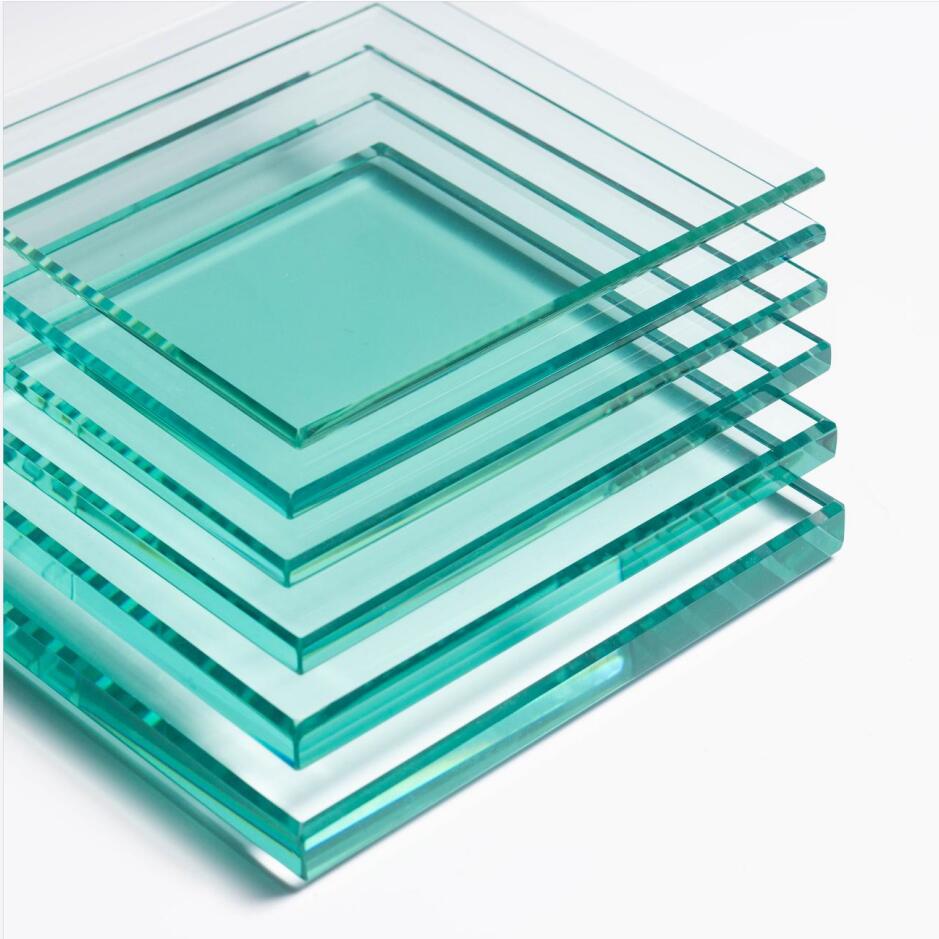

Сырое флоат-стекло — это полуфабрикат. Его основная ценность раскрывается в обработке. И здесь часто возникает разрыв между теорией и практикой. Например, резка. Кажется, что всё просто: алмазный резак, линейка. Но если внутренние напряжения в стеклянном листе распределены неравномерно (а это часто следствие нарушений в зоне отжига), рез пойдёт не по линии, а как ему вздумается, с отколами и сколами.

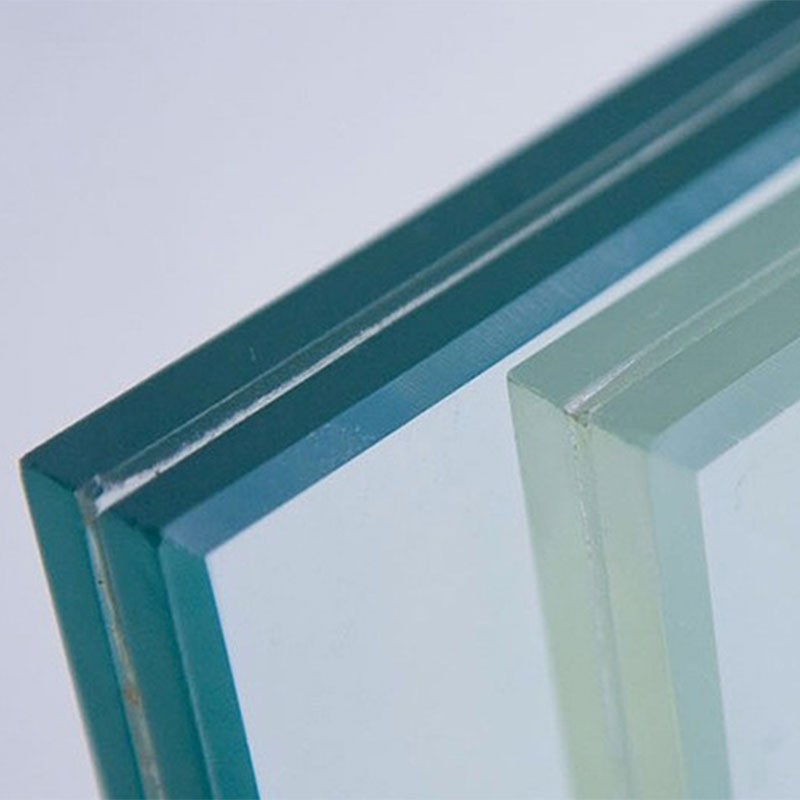

Закалка — ещё более критичный процесс. Печь закалки должна иметь идеально равномерный нагрев по всем зонам. Если где-то есть ?холодное? пятно или сопла подачи воздуха засорены, стекло после закалки будет иметь разную прочность по площади. Это не просто брак — это прямая угроза безопасности. Компания, которая, как Янь Ян, объединяет производство и обработку, может позволить себе тестировать режимы закалки непосредственно для каждой новой партии стекла-сырца, подстраивая параметры. Это уровень контроля, недоступный простой перерабатывающей мастерской, закупающей стекло на стороне.

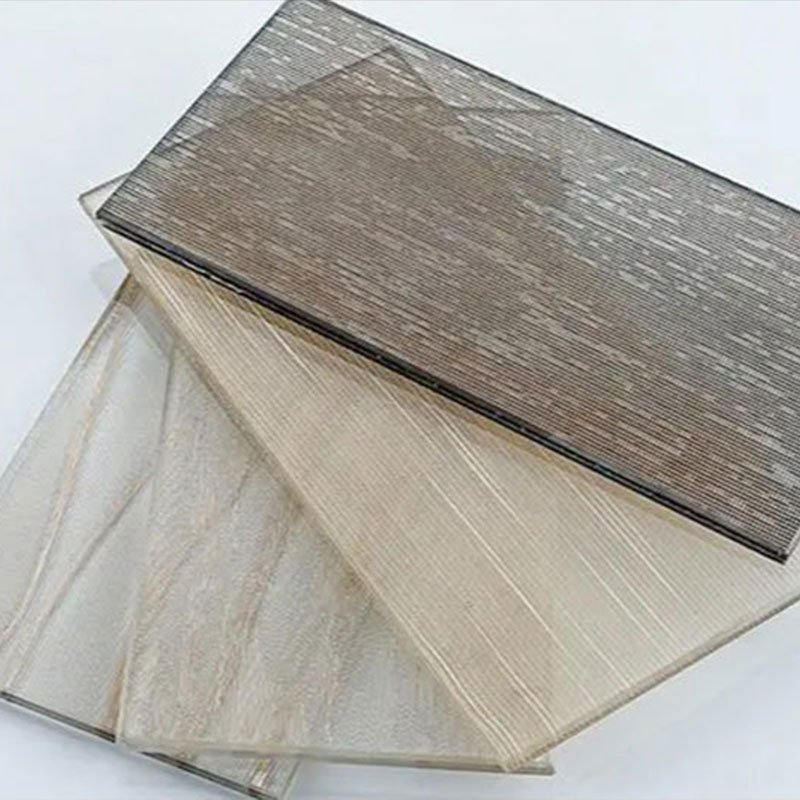

Нанесение покрытий — это отдельный высокотехнологичный мир. Магнетронное напыление, пиролиз… Каждое покрытие имеет свою адгезию, и она напрямую зависит от чистоты и химической активности поверхности исходного флоат-стекла. Та самая поверхность, которая формировалась на оловянной ванне. Если производитель покрытия и производитель стекла — разные лица, при возникновении дефекта (скажем, отслоения покрытия) начинается долгая игра в ?кто виноват?. Когда всё в одних руках, вопрос решается технологами в общем цехе: скорректировать подготовку поверхности, возможно, даже чуть поднять температуру в зоне отжига для другой структуры поверхности. Это и есть то самое ?комплексное решение?, о котором они говорят.

Логистика и хранение: неочевидный источник потерь

Мало сделать идеальное стекло. Его надо сохранить и доставить. И здесь многие, особенно начинающие производители, несут огромные потери. Складирование листового стекла вертикально, с небольшим наклоном, с правильными прокладками — это целая наука. Неправильный угол наклона — и лист со временем ?провиснет?, в нём возникнут дополнительные напряжения. Не те прокладки (например, из жёсткого пластика вместо инертного войлока) — и на кромках появятся сколы, которые сделают стекло непригодным для дальнейшей обработки.

Транспортировка — отдельный кошмар. Вибрации в кузове грузовика могут вызвать микротрещины, особенно в закалённом стекле. Поэтому важна не только упаковка, но и маршрут, и даже манера вождения. Крупный игрок, ориентированный на торговлю, как ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля?, вынужден выстраивать свою логистику с нуля, обучая водителей и подбирая спецтранспорт. Это огромные издержки, но без них качество на объекте заказчика не гарантировать. Помню случай, когда партия зеркального стекла для фасада приехала с сеткой внутренних микротрещин из-за резонансной вибрации на определённой скорости. Пришлось разбираться совместно с транспортной компанией и менять крепление паллет в кузове.

Климатические особенности региона, опять же, вносят коррективы. Резкие перепады температуры при разгрузке зимой могут привести к термическому шоку. Стекло с машины, которая шла при -25°C, нельзя сразу заносить в тёплый цех. Нужна буферная зона для постепенной акклиматизации. Такие нюансы прописаны в учебниках, но на практике их часто игнорируют в погоне за скоростью, что приводит к щелчкам и разрушению листов прямо на глазах.

Рынок и специфика региона: почему интеграция — это вынужденная стратегия

Внутренняя Монголия — не центральный промышленный регион Китая. Здесь нет такой плотности смежных производств и поставщиков, как на побережье. Поэтому стратегия ?производим, обрабатываем и продаём сами? для компании в Хух-Хото — это не просто амбиция, а вопрос выживания и обеспечения стабильности для клиентов. Если бы они только производили флоат-стекло, им пришлось бы искать переработчиков, которые могут быть за тысячу километров, что убило бы логистику и ценовую конкурентоспособность.

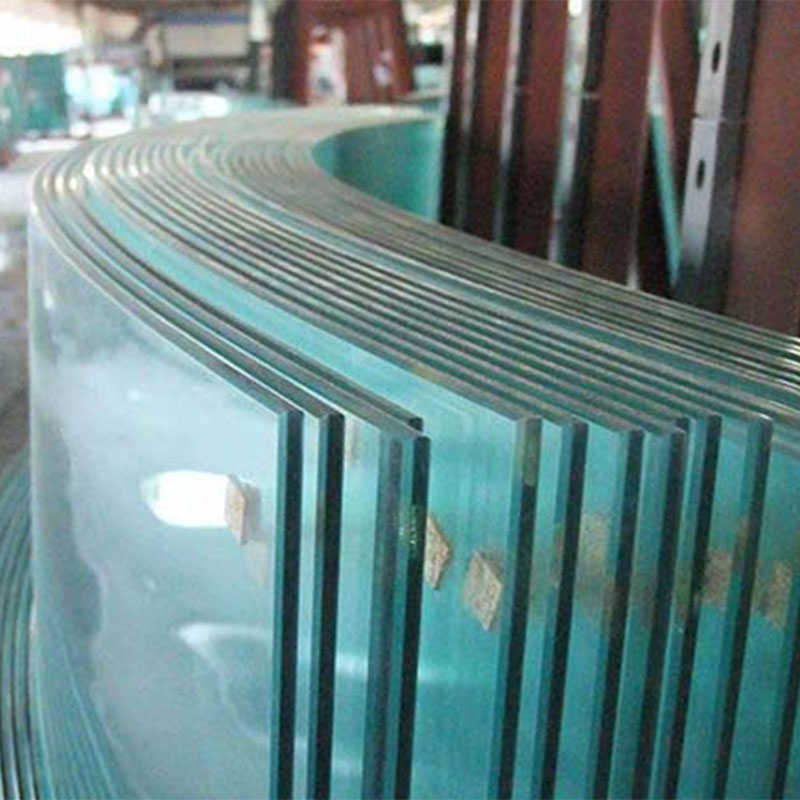

Будучи, как они сами указывают, единственной крупной компанией в регионе с полным циклом, они фактически создают локальный рынок. Строительные и мебельные компании из Хух-Хото и соседних районов получают возможность заказать всё в одном месте: от базового листового стекла до сложного гнутого триплекса или зеркала с напылением. Это сокращает сроки, упрощает коммуникацию (все претензии — к одному поставщику) и, что важно, позволяет реализовывать нестандартные проекты, где нужна тесная работа технологов на всех этапах.

Однако такая модель накладывает и огромную ответственность. Нельзя свалить брак на ?плохое сырьё от стороннего поставщика? или ?ошибку при транспортировке перевозчиком?. Все риски внутренние. Это заставляет выстраивать систему контроля качества не на бумаге, а в реальности, с множеством точек проверки. Думаю, их принцип ?обслуживание — в основе? как раз из этого и растёт: когда ты отвечаешь за всё, проще максимально глубоко вникнуть в потребности заказчика и предложить то самое решение, которое будет работать, а не просто будет продано.

Взгляд вперёд: не только толщина и размер

Сейчас тренд в производстве листового стекла — это не столько гигантомания (хотя форматы тоже растут), сколько функционализация. Энергосберегающие покрытия (low-e), солнцезащитные, самоочищающиеся стекла — это уже не экзотика, а растущий спрос. Но для их производства нужна не просто линия флоат, а целые комплексы напыления. И здесь опять преимущество у интегрированных заводов. Им проще и менее рискованно инвестировать в такую дорогую модернизацию, так как они видят весь путь продукта до конечного потребителя и могут прогнозировать спрос.

Другой момент — переработка стеклобоя. В идеале, собственный бой и обрезки с участков обработки должны возвращаться в шихту. Это и экономия, и экология. Но это требует тонкой настройки технологии плавки, так как бой меняет состав и поведение шихты. Компания, которая работает только на переработке купленного стекла, не всегда имеет доступ к исходному сырью и не может так гибко экспериментировать с рецептурами. А вот производитель полного цикла — может. Он знает точный химический состав своего боя и может рассчитать, сколько его можно добавить без ущерба для качества новой ленты. Это к вопросу о глубине контроля.

В итоге, производство листового стекла — это давно уже не про ?расплавить и вылить?. Это высокотехнологичный процесс, где успех определяется вниманием к сотням мелких деталей на всех этапах. И подход, который выбрала компания из Хух-Хото — взять под контроль всю цепочку, — в условиях их рынка выглядит не просто логичным, а, пожалуй, единственно верным для обеспечения того самого качества, которое они декларируют. Это тяжело, капиталоёмко, но, судя по их позиционированию как ведущего предприятия, именно это и позволяет им удерживаться на плаву и развиваться в непростом регионе. Для технолога в этой сфере такая вертикальная интеграция — это и вызов, и редкая возможность видеть и влиять на процесс от песка до готового фасадного модуля.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дешевое ламинированное ветровое стекло

- Купить лист бесцветного стекла

- Дешевые черный закаленное стекло

- Отличный лист бесцветного стекла

- Дешевые флоат-стекло пластины M1 4 мм

- Купить ванну для флоат-стекла

- Поставщики плоского стекла размер 4

- Межкомнатные двери из ламинированного стекла из Китая

- Ведущий покупатель листового оргстекла

- Производители методов производства флоат-стекла