Методы производства флоат-стекла оптом

Когда говорят про методы производства флоат-стекла оптом, многие сразу представляют себе просто огромные объемы. Но масштаб — это не только цифры в тоннах, это прежде всего технологическая дисциплина на каждом сантиметре линии. Частая ошибка — думать, что опт начинается на складе. Нет, он начинается в печи, при стабильности температурного режима в зоне осветления. Малейший сбой — и вместо первосортного полотна пойдет брак, который при оптовых партиях означает не тонну-две, а целые вагоны некондиции. Вот об этих нюансах, которые в учебниках не всегда найдешь, и хочется порассуждать.

Основа основ: стабильность расплава и сырьевая логистика

Всё упирается в шихту. Для оптового производства её однородность и бесперебойная подача — святое. Работали с разными поставщиками песка, доломита, соды. Казалось бы, химический состав в сертификатах одинаковый, но на практике — одна партия дает чуть больше пузырей в толще ленты, другая ведет себя идеально. Пришлось выработать правило: не закупать сырье под конкретный большой заказ точечно, а формировать постоянный страховой запас проверенных материалов. Это увеличивает складские издержки, но спасает от внезапного падения качества. Кстати, именно такой подход к сырью мы применяем на нашем производстве в Хух-Хото, стремясь минимизировать переменные факторы.

Печь. Температура в районе 1600°C должна держаться не просто с точностью до градуса, а с точностью до распределения тепла по всей ширине ванны. При переходе на выпуск особо толстого стекла, скажем, 10-12 мм для оптовой партии, возникает риск остывания краев ленты. Если вовремя не скорректировать горелки, кромка получится пережженной и хрупкой. Это как раз тот случай, когда опыт оператора важнее показаний датчиков. Видел, как из-за автоматики теряли десятки тонн — система не успевала среагировать на изменение конвекционных потоков.

Здесь же стоит упомянуть про восстановительную атмосферу в печи. Для производства стандартного clear glass её поддерживать проще. Но когда идет речь об оптовом выпуске тонированного в массе стекла (бронза, серый, зеленый), малейшее отклонение в составе газовой среды ведет к изменению оттенка от партии к партии. А представьте, вы грузите 50 вагонов стекла для фасада одного здания, а там явная разнотонность? Катастрофа. Поэтому метод контроля — не только спектрометр, но и ежесменный визуальный срез под эталонным светом.

Зона флоатинга: где рождается плоскость и где всё может пойти наперекосяк

Самый деликатный этап. Оловянная ванна. Чистота олова — отдельная головная боль. При долгой работе, особенно после плановых остановок линии, в олове накапливаются оксиды, примеси. Они всплывают и ?печатаются? на нижней поверхности стекла дефектами — т.н. ?оловянными каплями?. Для розничной продажи такой лист можно обрезать, но в оптовой поставке, где важна общая площадь без дефектов, это прямые убытки. Приходится постоянно мониторить состав ванны и иметь отлаженную систему фильтрации и восстановления металла.

Скорость вытягивания ленты. Кажется, что для увеличения объема нужно просто добавить скорость. Ан нет. При слишком высокой скорости стекло не успевает достаточно остыть и стабилизироваться по толщине, когда попадает в зону отжига. В результате — внутренние напряжения, которые потом вылезают трещинами при резке или транспортировке. Выводили эмпирически, что для каждой толщины есть свой ?коридор? скоростей, при котором и производительность высокая, и качество стабильное. Нарушать его — себе дороже.

А еще температурный градиент по ширине ванны. Если он не идеально выровнен, лента стекла стремится ?убежать? в сторону, возникает эффект волны на кромках. На старых линиях с этим боролись, регулируя температуру по зонам вручную. Сейчас, конечно, автоматика, но и она требует тонкой настройки под каждую партию сырья. Помню случай, когда после замены типа природного газа (состав немного изменился) неделю не могли поймать ровный край, пока не перекалибровали всю систему термопар.

Отжиг и контроль: невидимый фронт работы

Зона отжига (лер) — это где снимаются напряжения. Казалось бы, процесс пассивный: стекло медленно остывает по заданной кривой. Но именно здесь ?замораживаются? будущие проблемы. Если температурный режим нарушен, стекло получается хрупким. При оптовой отгрузке, когда листы упаковываются в стопы и испытывают вибрацию в пути, такое стекло может дать микротрещины, которые проявятся уже у клиента при мойке или монтаже. Поэтому контроль за лером — круглосуточный. И датчики здесь — лишь помощники, основной метод — выборочная проверка готовых листов на полярископе. Старая добрая практика, которая никуда не делась.

Автоматический контроль дефектов. Современные оптические системы сканируют каждую точку полотна. Но и они не всесильны. Например, мелкие пузыри или свиль, расположенные глубоко в толще, система может пропустить при определенном освещении. Поэтому обязательна выборочная ручная инспекция. Особенно перед формированием крупной партии. У нас в цеху всегда стоит стол с диаскопом, где мастера просматривают срезы. Это та самая ?человеческая? гарантия, которую не заменят даже самые умные алгоритмы.

Резка и упаковка. Казалось бы, финальные операции. Но именно здесь можно испортить всё, что было сделано идеально до этого. Тупые режущие головки дают сколы на кромках. Неправильно настроенные вакуумные захваты — царапины на поверхности. А упаковка… Для оптовых поставок, особенно на экспорт, упаковка должна быть не просто плотной, а спроектированной с учетом возможных точечных нагрузок при многоярусной погрузке. Перешли на угловые профили из плотного картона и специальную стрейч-пленку, которая не дает пыли и конденсату проникать внутрь паллеты. Мелочь? Нет, это то, что напрямую влияет на количество рекламаций.

Логистика опта: от цеха до вагона

Спроизводством разобрались, но флоат-стекло оптом — это еще и вопрос грамотной логистики. Сформировать партию в 1000 тонн — это одно, а правильно и без потерь отгрузить её — другое. Используем два основных метода: отгрузку паллетами прямо с поточной линии и формирование большегрузных пакетов для крановой погрузки. Первый способ хорош для смешанных партий разной толщины, второй — для монопартий, он дешевле и быстрее.

Основная проблема — транспортное ?болтанство?. Даже идеально упакованное стекло в кузове фуры, идущей по разбитой дороге, может получить повреждения. Поэтому работаем только с проверенными перевозчиками, которые понимают специфику груза. Обязательно страхуем партии. И всегда имеем на складе небольшой резерв на случай, если какой-то лист в партии все же пострадает при транспортировке, — чтобы оперативно доложить клиенту, не задерживая монтаж.

Здесь, к слову, проявляется преимущество комплексного подхода, как у нашей компании. Когда производство, обработка (резка, фацет, закалка) и торговля находятся в одних руках, как в ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля?, проще контролировать цепочку от печи до строительной площадки заказчика. Мы можем не просто продать стекло, а сразу предложить его порезку под размер, что для оптового покупателя (например, крупного строительного холдинга) критически важно. Это и есть те самые комплексные решения, которые мы декларируем.

Экономика масштаба и скрытые подводные камни

Главный соблазн оптового производства — снижение себестоимости за счет эффекта масштаба. Это правда, но лишь отчасти. Да, удельные затраты на энергию, труд, амортизацию на тонну продукции падают. Но растут риски. Остановка линии для планового ремонта печи или замены оборудования в зоне флоатинга означает простой всей мощной линии. А это колоссальные убытки. Поэтому график ТО и ремонтов составляется с ювелирной точностью, часто под конкретные долгосрочные контракты.

Еще один камень преткновения — хранение. Оптовая партия не всегда отгружается мгновенно. Стекло, особенно больших форматов, требует значительных складских площадей с определенным микроклиматом (отсутствие резких перепадов температуры и влажности). Строительство и содержание такого склада — это тоже часть себестоимости метода, которую многие не учитывают, думая лишь о производственной цепочке.

И последнее — гибкость. Конвейер, настроенный на выпуск одной толщины и цвета, выдаёт максимальный КПД. Но рынок требует разнообразия. Переход, например, с 4 мм на 8 мм или с прозрачного на зеленое стекло — это время переналадки, технологический брак, промывка оборудования. Чем чаще такие переходы, тем ниже общая эффективность ?опта?. Поэтому идеальная модель — это работа под крупный долгосрочный проект или формирование стандартизированных складских партий наиболее ходовых позиций. К этому и стремимся, балансируя между заказами и рентабельностью.

В итоге, методы производства флоат-стекла оптом — это не простая гонка за тоннажем. Это сложный симбиоз безупречной технологии, отточенного операционного менеджмента и глубокого понимания того, что происходит с материалом на каждом этапе его жизни. От качества сырья до надежности упаковочного уголка. Любой сбой в этой цепочке в масштабах опта умножается на тысячи квадратных метров. Поэтому здесь нет мелочей. Только дисциплина, опыт и постоянный, иногда даже интуитивный, контроль. Как на той же печи, где иногда нужно просто прислушаться к её гулу, чтобы понять, что что-то пошло не так.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

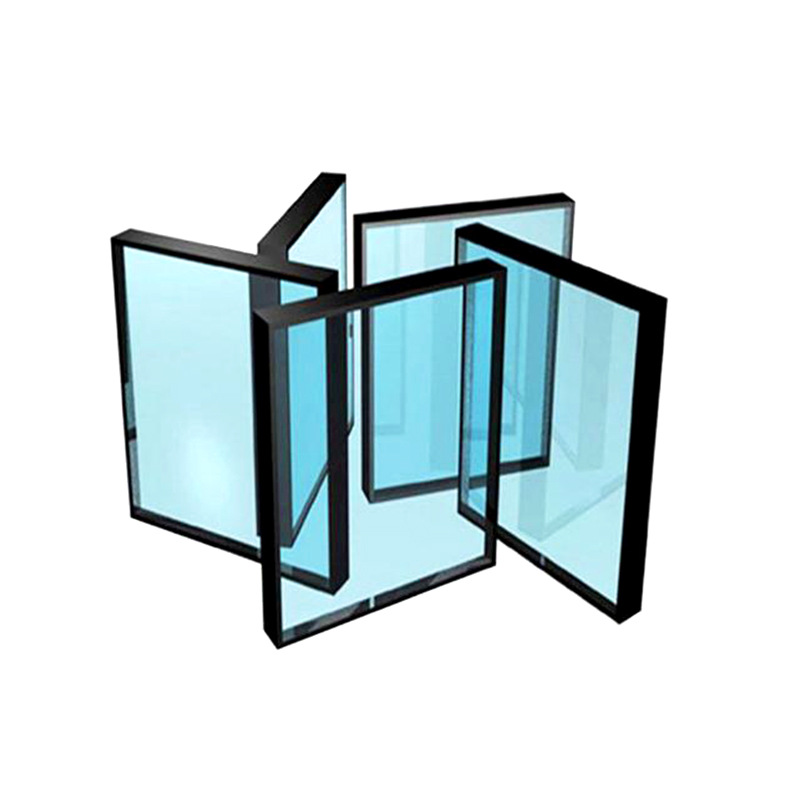

Обычное полое стекло

Обычное полое стекло -

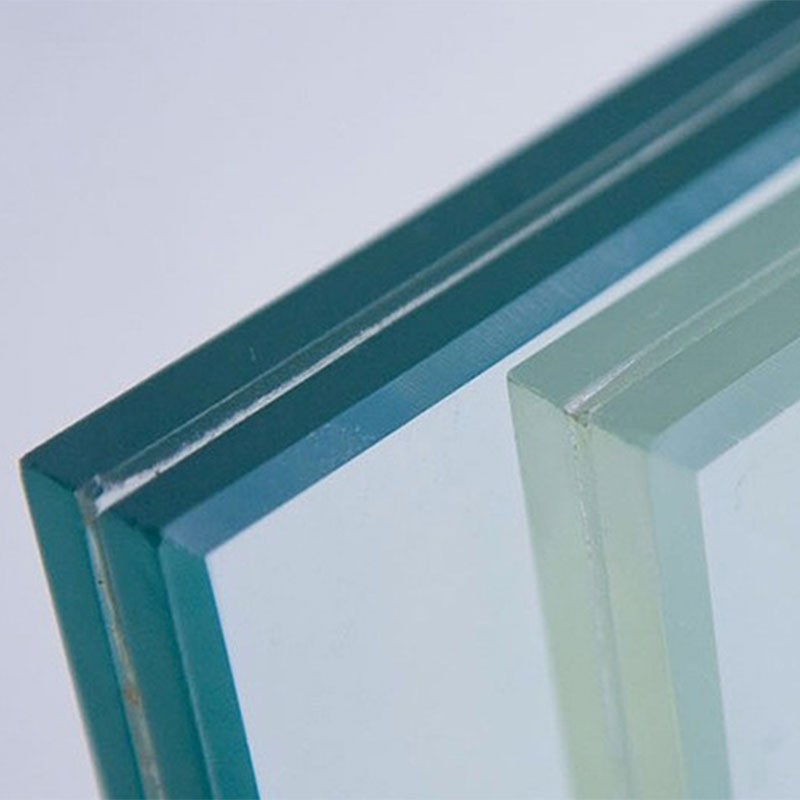

Многослойное стекло с покрытием

Многослойное стекло с покрытием -

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

Ультрапрозрачное стекло

Ультрапрозрачное стекло -

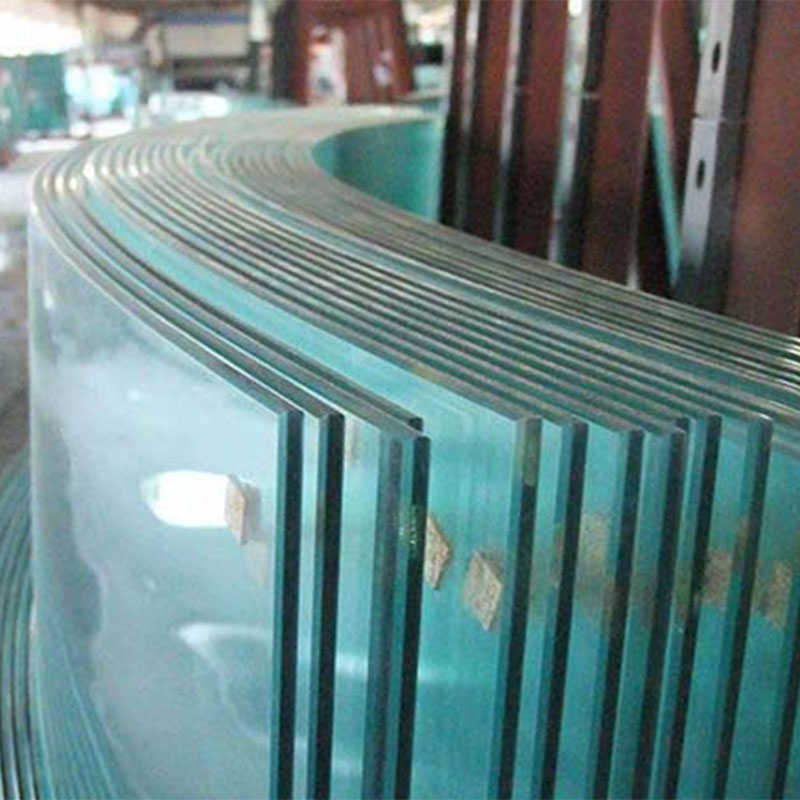

Изогнутое закаленное стекло

Изогнутое закаленное стекло -

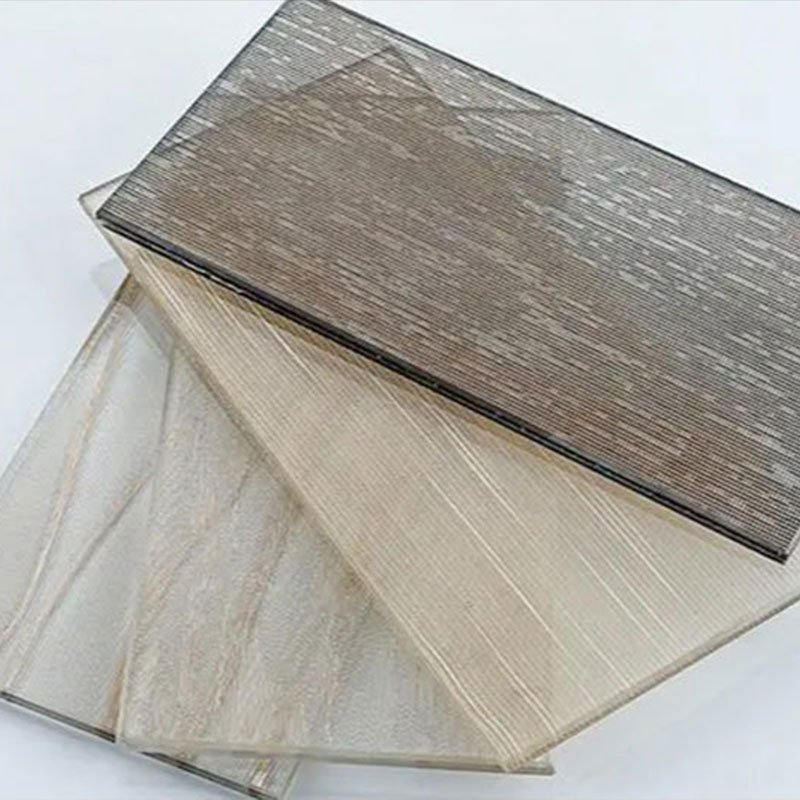

Стекло с вставками

Стекло с вставками -

Флоат-стекло

Флоат-стекло -

Стекло с регулировкой яркости

Стекло с регулировкой яркости -

Огнестойкое стекло

Огнестойкое стекло -

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло

Связанный поиск

Связанный поиск- Ведущие покупатели стеклопакетов

- Производители закаленного стекла 10 мм

- Огнестойкое стекло в Китае

- Ведущий покупатель двойного остекления для балконов

- Купить 32-слойные стеклопакеты

- Купить прозрачное плоское стекло

- Поставщики листового стекла 4

- пластик листовой прозрачный вместо стекла

- стекло закаленное 6 мм

- Дешевое закаленное безопасное стекло