Методы производства флоат-стекла

Когда говорят о методах производства флоат-стекла, многие сразу представляют себе идеально гладкую ленту, плывущую по ванне с расплавленным оловом. Но в реальности, за этой красивой картинкой скрывается масса нюансов, о которых редко пишут в учебниках. Сам процесс, конечно, базируется на принципе Пилкингтона, но его адаптация под конкретные сырьевые партии, требования к толщине и даже под климатические условия региона — это уже совсем другая история. Вот, например, у нас в Хух-Хото, на производстве ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля?, пришлось серьезно поработать над стабильностью температурного режима в зоне отжига из-за наших резких перепадов температур в межсезонье. Это не та теория, которую можно просто взять и применить.

Сырье и подготовка шихты: где начинаются реальные проблемы

Основу, понятное дело, составляет кварцевый песок. Но не всякий песок одинаково полезен. Раньше думали, что главное — чистота по кремнезему. Оказалось, что даже допустимые по нормативам микропримеси железа могут давать едва уловимый зеленоватый оттенок на готовом листе, который критичен для некоторых архитектурных проектов. Пришлось наладить более жесткий входной контроль и работать с конкретными месторождениями.

Подготовка шихты — это не просто смешать компоненты. Здесь важен гранулометрический состав, равномерность смешивания. Неоднородность ведет к локальным нарушениям плавления в печи, появлению так называемых ?камней? — нерасплавленных частиц. Пару лет назад была партия с повышенным содержанием крупных фракций доломита — в итоге пришлось сбрасывать скорость вытяжки и корректировать температуру в зоне варки, что ударило по плановым показателям. Ошибка на этом этапе дорого стоит потом на всех последующих.

Именно поэтому на нашем предприятии, которое, как известно, объединяет производство флоат-стекла с глубокой обработкой, контроль шихты выведен в отдельную технологическую задачу. Мы не можем позволить себе пускать в дело ?условно годное? сырье, потому что брак потом всплывет не только в базовом листе, но и в дорогостоящих закаленных или ламинированных изделиях. Принцип ?качество превыше всего? работает именно отсюда, с самого начала.

Плавка и гомогенизация: теория против практики

Ванная печь — сердце процесса. Все знают про температурные зоны. Но на практике поддержание стабильного и равномерного теплового поля — это постоянная борьба. Футеровка изнашивается, горелки ?зарастают?, качество топлива колеблется. Автоматика, конечно, помогает, но окончательные решения по корректировкам часто принимаются мастером на основе визуального контроля стекломассы и... интуиции. Да, это не очень научно звучит, но так оно и есть.

Особенно критична зона осветления. Удаление пузырей — это не только вакуумирование и высокая температура. Это еще и химический состав атмосферы над стекломассой, давление. Бывают периоды, когда пузырьковая система вдруг ?взбрыкивает?, и мелкие пузырьки проскакивают в зону вытяжки. Часто причина оказывается в повышенной влажности шихты, которую не учли. Приходится оперативно менять режим.

Гомогенизация — это про однородность. Казалось бы, стекломасса должна сама перемешаться. Но нет. Конвекционные потоки нужно правильно организовать. Мы, например, после модернизации печи добавили систему барботажа в определенной зоне для интенсификации перемешивания. Результат — более стабильный показатель светопропускания по всей ширине ленты. Мелкое, но важное усовершенствование, которое прямо влияет на качество продукта для наших клиентов, ищущих комплексные стеклянные решения.

Флоат-ванна: тот самый момент истины

Вот мы и подошли к ключевому этапу — собственно, флоат-методу. Расплавленное олово, защитная атмосфера из азота и водорода. Кажется, что раз налил олова и запустил ленту — и процесс пошел. На деле же, малейшее загрязнение олова (скажем, попадание оксидов) ведет к образованию ?настылей? на поверхности, которые оставляют дефекты на нижней стороне стекла. Поддержание чистоты ванны — отдельная сложнейшая задача.

Толщина стекла регулируется не только скоростью вытяжки, но и напряжением на ленте, и температурным профилем по длине ванны. Для получения тонкого стекла (4 мм и менее) нужно создавать значительное продольное натяжение, что требует ювелирной точности в управлении роликами. Для толстого стекла (12 мм и более), наоборот, нужно ?притормаживать? ленту, позволяя ей растекаться. Переход с одной толщины на другую — это целая операция, сопровождающаяся потерей материала.

На нашем производстве в Хух-Хото долгое время была проблема с краевым напряжением на ленте при производстве стекла 6 мм для фасадного остекления. Края получались чуть более напряженными, что создавало риск при последующей резке. Пришлось детально анализировать тепловые потоки по краям ванны и корректировать конфигурацию газовых завес. Сейчас этот дефект сведен к минимуму, но работа над совершенствованием никогда не останавливается. Подробнее о наших мощностях можно узнать на https://www.yanyanggongmao.ru.

Отжиг и контроль: где качество становится измеримым

Зона отжига часто остается в тени, но именно здесь фиксируются внутренние напряжения. Недоотожженное стекло может лопнуть при обработке или даже при транспортировке. Пережог — это потеря производительности и лишние энергозатраты. Кривая отжига подбирается под каждую толщину и даже под цвет стекла (если речь о тонированном в массе).

Автоматические системы контроля сейчас снимают тысячи параметров. Но визуальный осмотр опытным контролером до сих пор незаменим. Он видит те мельчайшие оптические искажения, полосы, которые не всегда фиксирует сканер. Мы совмещаем оба подхода. Каждый рулон или пачка листов маркируется с указанием не только даты и смены, но и ключевых параметров плавки. Это позволяет в случае рекламации быстро выйти на причину.

Именно после отжига и контроля продукт переходит в цех обработки или на склад готовой продукции. Будучи предприятием полного цикла, мы можем отследить судьбу конкретной партии стекла от печи до готового стеклопакета или фасадной панели. Это дает огромное преимущество в управлении качеством и ответственности перед заказчиком.

Эволюция методов и взгляд вперед

Сам метод производства флоат-стекла за десятилетия не претерпел революционных изменений. Эволюция идет в области управления, контроля, энергоэффективности и экологии. Внедрение систем рекуперации тепла отходящих газов, оптимизация газовых сред, прогнозная аналитика на основе больших данных — вот современные тренды.

Для нас, как для регионального лидера, важно не только следовать трендам, но и адаптировать их под запросы локального рынка. Спрос на энергоэффективное стекло с покрытиями, на многослойное безопасное стекло растет. Это требует от базового производства флоат-стекла еще более высокого и стабильного качества, потому что любая неоднородность базового субстрата будет многократно усилена при последующем напылении или ламинации.

Так что, говоря о методах, мы говорим не о застывшей догме, а о живом, постоянно корректируемом процессе. Это совокупность проверенных рецептов, тысяч мелких настроек и, что немаловажно, опыта людей, которые годами следят за поведением стекломассы. Без этого даже самая совершенная технологическая карта — всего лишь бумага. А наше предприятие, ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля?, как раз и построило свою репутацию на том, чтобы превращать теоретические методы производства в реальное, конкурентоспособное стекло для самых разных нужд.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

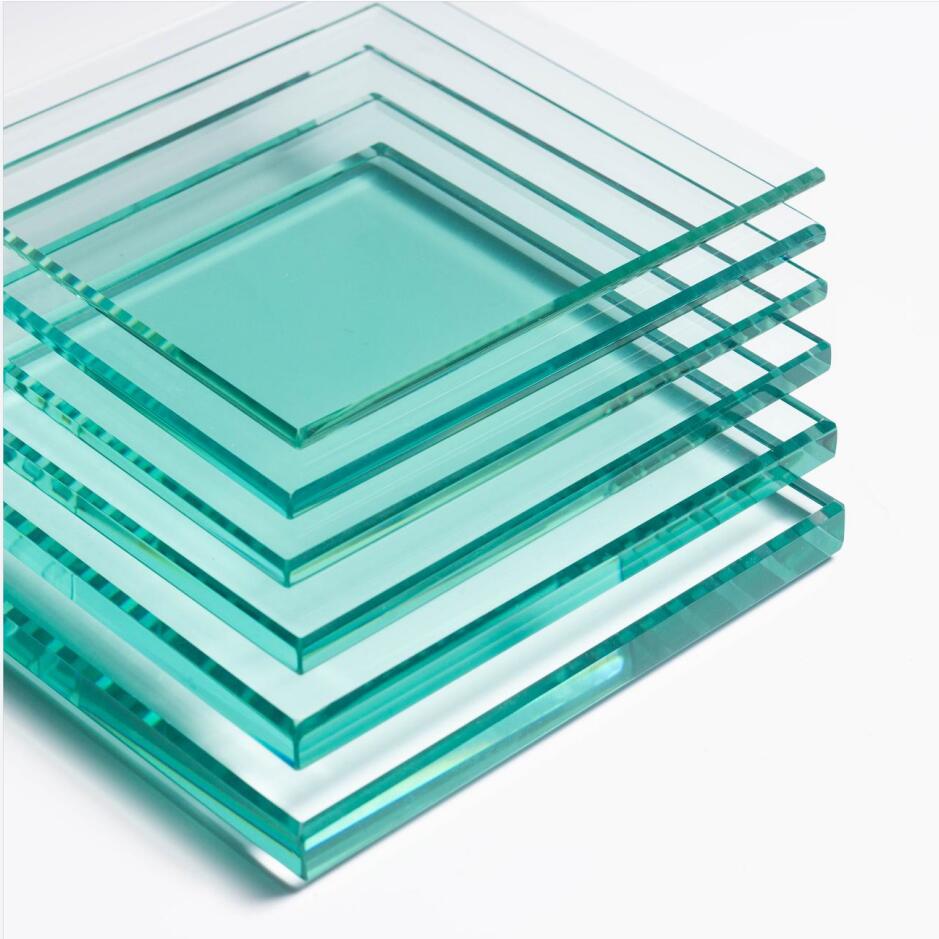

Флоат-стекло

Флоат-стекло -

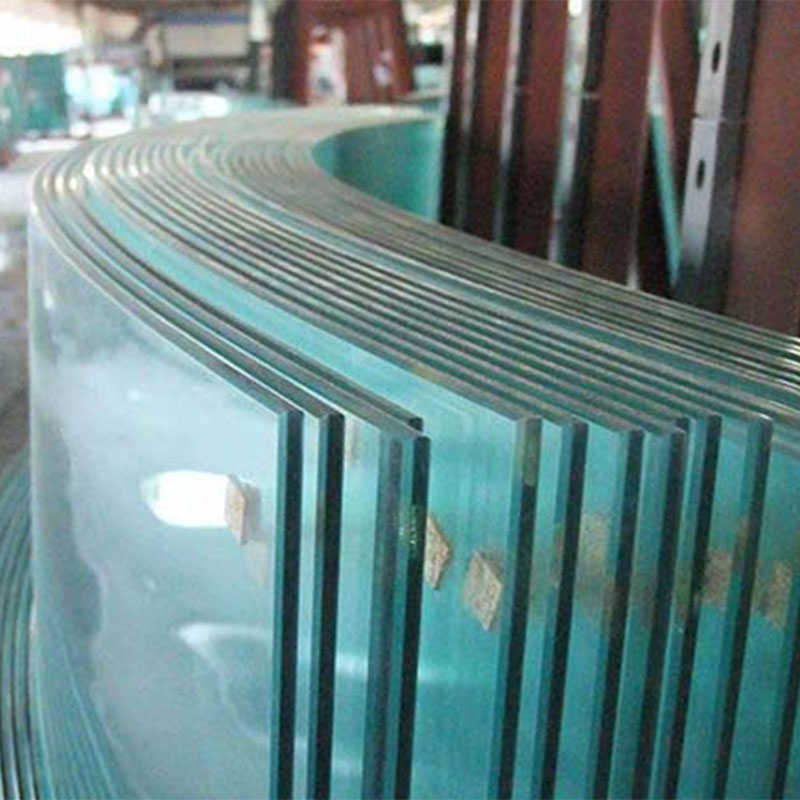

Изогнутое закаленное стекло

Изогнутое закаленное стекло -

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

Огнестойкое стекло

Огнестойкое стекло -

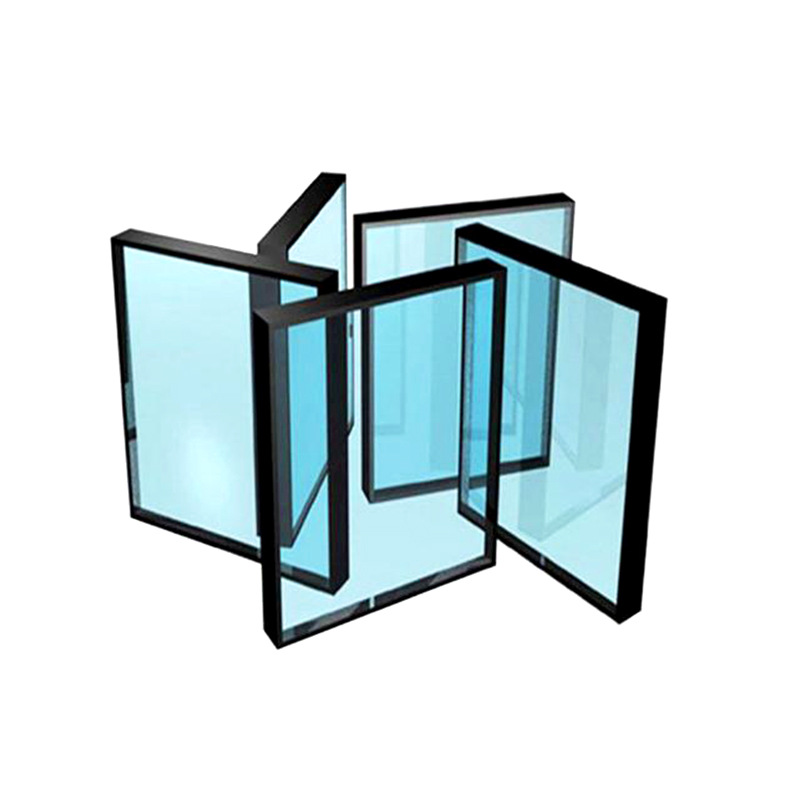

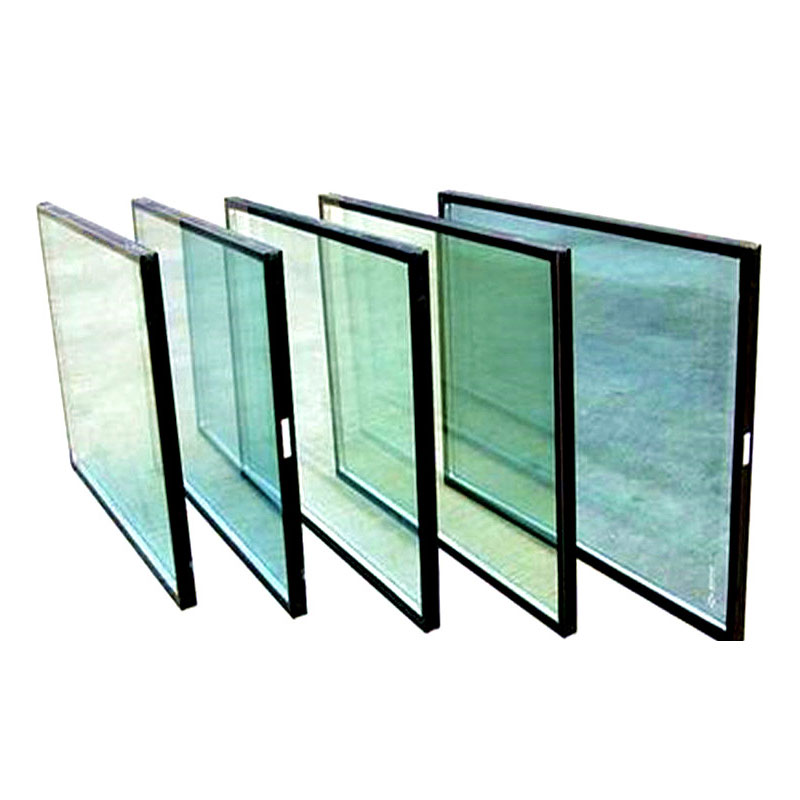

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

Стекло с вставками

Стекло с вставками -

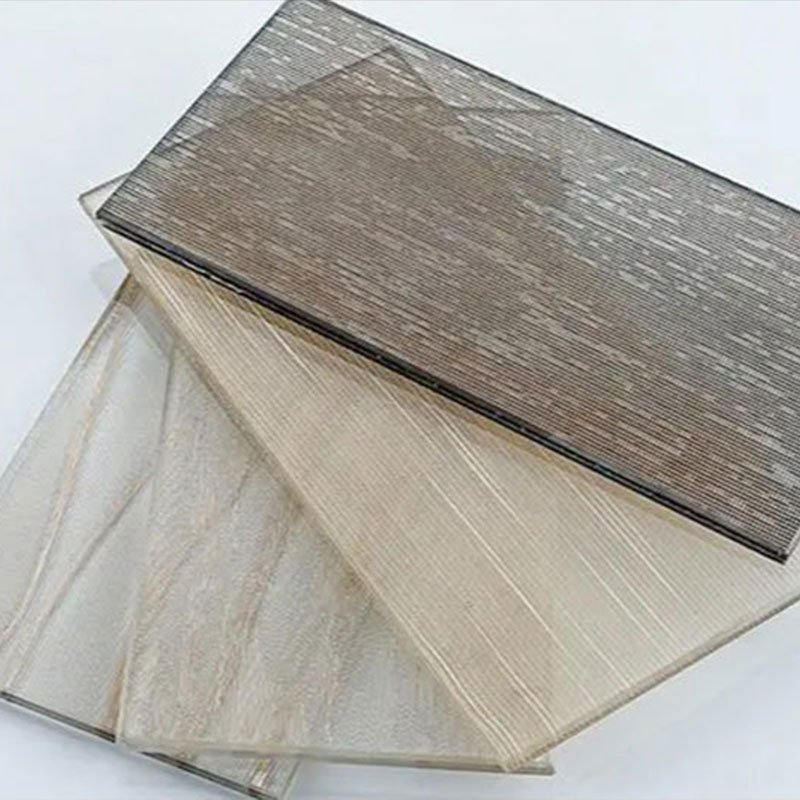

Многослойное стекло с покрытием

Многослойное стекло с покрытием -

Ультрапрозрачное стекло

Ультрапрозрачное стекло -

Стекло с регулировкой яркости

Стекло с регулировкой яркости -

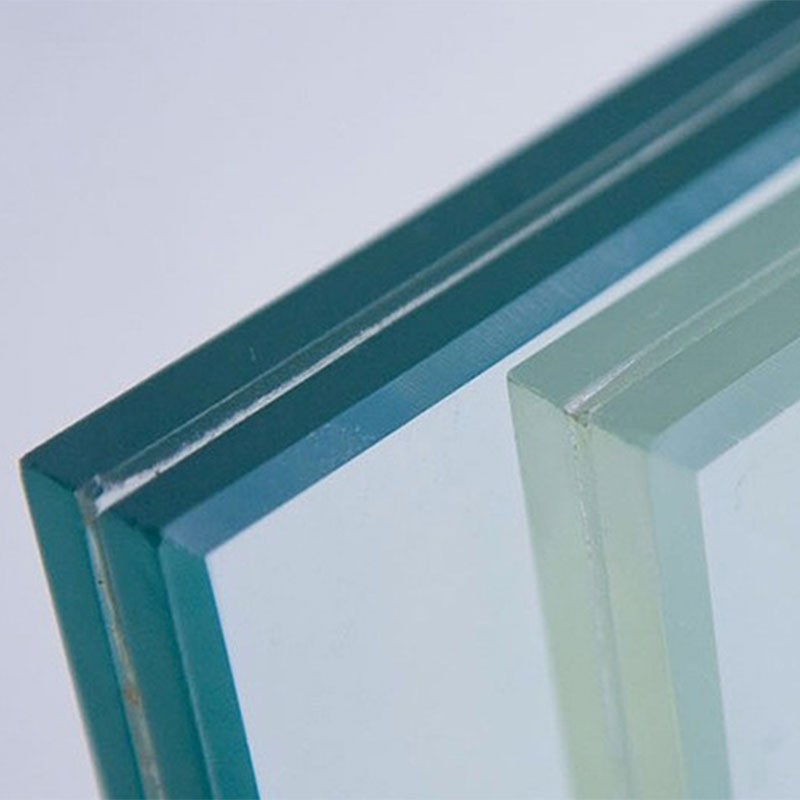

Ламинированное стекло

Ламинированное стекло -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы

Связанный поиск

Связанный поиск- деревянные со стеклопакетом цена

- Флоат-стекло пластина M1 4 мм в Китае

- Дешевые стеклянная пластина

- Стекло листовое м4 из Китая

- Дешевые Огнестойкое стекло

- Оптовая продажа 4 мм стекло размер пластины

- Поставщики стеклопакетов SPB

- Оптовая закаленное стекло 4

- Отличное стеклокерамическое или закаленное стекло

- Ведущий покупатель ультрабелого стекла