Материалы для изготовления плоского стекла с ведущей кромкой

Когда говорят про материалы для изготовления плоского стекла с ведущей кромкой, многие сразу думают о каких-то особых составах или секретных технологиях. На практике же часто оказывается, что ключевое — не столько сам материал, сколько понимание, как именно он ведёт себя в процессе формовки и где та самая кромка становится действительно ?ведущей?. Это не про химию, а скорее про физику и опыт. Сам термин иногда вводит в заблуждение — будто бы есть некий волшебный рецепт. На деле всё упирается в сырьё, температурные режимы и, что немаловажно, в оборудование, которое эту самую кромку формирует.

Сырьё: основа, которую часто недооценивают

Начнём с базиса — кварцевый песок, сода, доломит, известняк. Казалось бы, всё стандартно. Но именно здесь кроется первый подводный камень. Если песок имеет нестабильный гранулометрический состав или повышенное содержание железа, это сразу ударит по качеству кромки. Она может получиться с микротрещинами или внутренними напряжениями, которые проявятся уже при резке или дальнейшей обработке. Мы как-то работали с партией, где песок был вроде бы по спецификации, но на выходе кромка на ленте начинала ?плыть? — неравномерно тянуться. Пришлось разбираться, оказалось, проблема в примесях, которые не были указаны в паспорте.

Нельзя забывать про бой стекла — стеклобой. Его добавление — это экономия, но и риск. Если бой не отсортирован должным образом, содержит керамику или инородные включения, они концентрируются именно в зоне формирования кромки, создавая точки напряжения. Приходится балансировать между экономической целесообразностью и стабильностью процесса. На нашем производстве в Хух-Хото мы давно отработали жёсткие протоколы приёмки и подготовки стеклобоя — его дробят, моют и пропускают через магнитные сепараторы. Без этого стабильного производства плоского стекла с качественной кромкой не добиться.

И ещё один нюанс — это оксиды. Добавки типа оксида алюминия или магния влияют на вязкость расплава. А вязкость, в свою очередь, определяет, как будет формироваться та самая ведущая кромка на выходе из ванной печи. Слишком жидкий расплав — кромка ?рвётся?, слишком густой — тянется неравномерно, требует большего усилия на вытяжку. Здесь нет универсальной формулы, каждый производитель подбирает под своё оборудование и желаемую толщину. Мы в ООО ?Внутренняя Монголия Янъ Ян Промышленность и Торговля? не раз проводили такие корректировки, особенно при переходе на выпуск стекла новой толщины.

Процесс формования: где рождается кромка

Вот здесь и находится сердцевина вопроса. Ведущая кромка — это не просто край ленты. Это та линия, с которой начинается вытягивание и которая задаёт геометрию всего полотна. В методе флоат-стекла она формируется при выходе расплава из печи на расплавленное олово. Но если говорить о вертикальном вытягивании или некоторых других методах, то роль кромкоформирующих устройств (бортоформирующих валиков, кромкозахватов) становится критичной. Их материал, температура, скорость вращения — всё это напрямую влияет на качество.

Практический пример: на одной из наших линий стояли стандартные валики из жаропрочной стали. Всё работало, но при увеличении скорости вытяжки на кромке начали появляться мелкие бороздки — следы микроскопического прилипания. Проблема была не в стали, а в её теплоотдаче и состоянии поверхности. Перешли на валики с керамическим напылением — ситуация улучшилась, но пришлось подстраивать температурный профиль всей зоны вытяжки. Это типичная история: изменение одного параметра тянет за собой цепочку других.

Температура — отдельная песня. Перегрев в зоне формирования кромки ведёт к её оплавлению и потере чёткости. Недогрев — к повышенным напряжениям и риску продольного растрескивания. Датчики, конечно, стоят везде, но опытный оператор по виду раскалённой ленты у печи часто определяет проблему быстрее, чем система мониторинга выдаст тревожный сигнал. Это и есть та самая ?практика?, которую не опишешь в учебниках.

Оборудование и его износ: скрытый фактор

Часто проблемы с материалами для изготовления плоского стекла с ведущей кромкой маскируются проблемами с оборудованием. Те же бортоформирующие валики со временем изнашиваются, на них появляются микрораковины. Материал валика начинает взаимодействовать с кромкой стекла иначе, может происходить её подтравливание. Плановые замены и ремонты — это святое. В нашей компании, как в предприятии полного цикла от производства до торговли, мы вынуждены следить за этим особенно тщательно, потому что брак на этапе вытяжки потом не исправишь никакой обработкой.

Система охлаждения кромки — ещё один важный узел. Если охлаждение неравномерное, возникают локальные перепады напряжения. Стекло — материал хрупкий, эти напряжения могут привести к тому, что при резке лента будет уходить в сторону или кромка будет откалываться. Мы как-то столкнулись с дефектом, когда на готовых листах был едва заметный волнообразный край. Долго искали причину — оказалось, засорился один из сопел системы обдува. Казалось бы, мелочь, а влияет на всё.

И конечно, роль играет общее состояние печи. Огнеупорная кладка, состояние горелок, равномерность прогрева — всё это формирует среду, в которой рождается стеклянная лента. Компания, которая занимается только торговлей, может не вникать в такие детали, но для нас, как для производителя в Хух-Хото, это ежедневная реальность. На сайте yanyanggongmao.ru мы, конечно, пишем про комплексные решения, но за этими словами стоит именно вот такая, порой рутинная, работа по поддержанию процесса в стабильном состоянии.

Контроль качества: не только на выходе

Контролировать качество готового стекла — это обязательно. Но с ведущей кромкой важно контролировать процесс её формирования онлайн. Используются лазерные датчики для измерения толщины кромки, пирометры для контроля температурного профиля. Но опять же, данные с датчиков нужно уметь интерпретировать. Резкий скачок температуры на кромке может означать как проблему с горелкой, так и изменение состава шихты, которая пошла в печь пару часов назад.

У нас была ситуация, когда датчики показывали стабильность, а операторы отмечали, что стекло на выходе из печи ?светится? чуть иначе. Проверили шихту — один из поставщиков песка изменил карьер, и фракционный состав немного съехал. Не критично для многих параметров, но для формирования плотной, однородной кромки — существенно. Пришлось корректировать рецептуру. Это к вопросу о том, что материалы — это не статичный набор, а переменная величина, требующая постоянного внимания.

Визуальный осмотр под определённым углом, ?на просвет? — до сих пор один из действенных методов. Закалённое, неравномерное напряжение в зоне кромки иногда видно именно так, до того как лист отправится на дальнейшую переработку или к клиенту. Такой подход, сочетающий высокие технологии и опыт человеческого глаза, позволяет нам минимизировать риски и обеспечивать то самое качество, которое заявлено в принципах ООО ?Внутренняя Монголия Янъ Ян Промышленность и Торговля?.

Практические выводы и типичные ошибки

Итак, что в сухом остатке? Материалы для изготовления плоского стекла с ведущей кромкой — это система. Нельзя купить ?правильный? песок и забыть о проблемах. Нужно контролировать всю цепочку: от химсостава шихты до износа механических частей формовочной машины. Частая ошибка новичков в бизнесе — сосредоточиться на чём-то одном, например, на закупке дорогого импортного сырья, при этом экономя на обслуживании кромкоформирующих устройств. Результат предсказуем — нестабильное качество.

Другая ошибка — игнорировать стеклобой или работать с ним без должной подготовки. Экономия на подготовительном этапе оборачивается огромными потерями из-за брака и простоев линии. Мы на своём опыте убедились, что инвестиции в хорошую линию обработки боя окупаются очень быстро за счёт снижения количества технологических сбоев.

И последнее. Не существует абстрактного ?идеального? материала. Есть материалы, оптимально подходящие под конкретную технологическую линию, под конкретные скорости вытяжки и целевые характеристики стекла. То, что работает на заводе в одном регионе, может не сработать у нас в Хух-Хото из-за различий в климате, воде (которая используется в некоторых процессах) или даже квалификации персонала. Поэтому наш путь — это постоянные испытания, адаптация и накопление собственного практического опыта, которым мы, в рамках оказания комплексных услуг, иногда делимся и с партнёрами. Всё это и позволяет нам оставаться ведущим предприятием в регионе, где производство, обработка и торговля стеклом объединены в одном лице.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

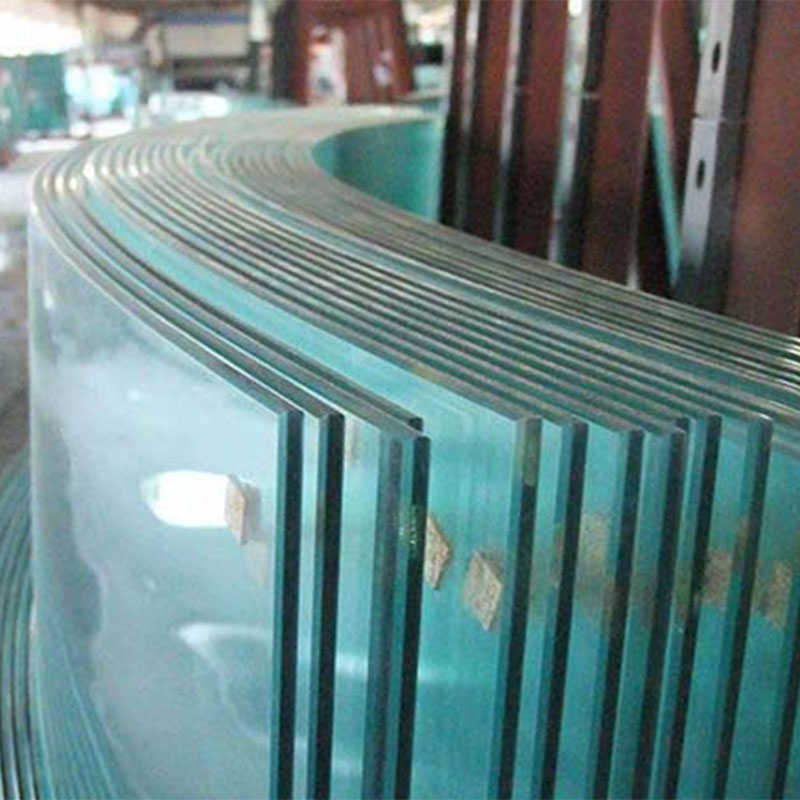

Изогнутое закаленное стекло

Изогнутое закаленное стекло -

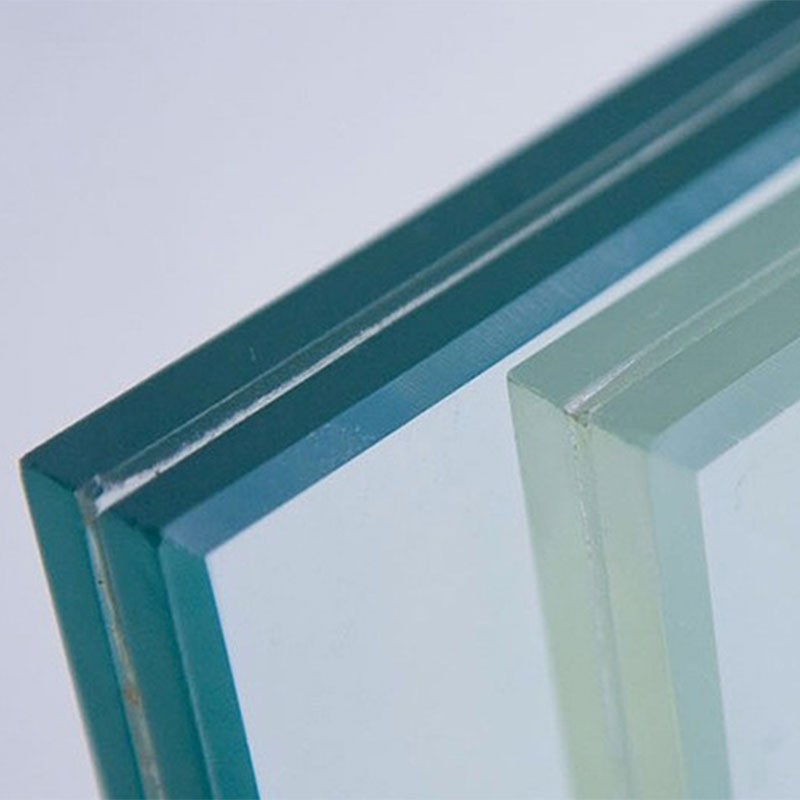

Многослойное стекло с покрытием

Многослойное стекло с покрытием -

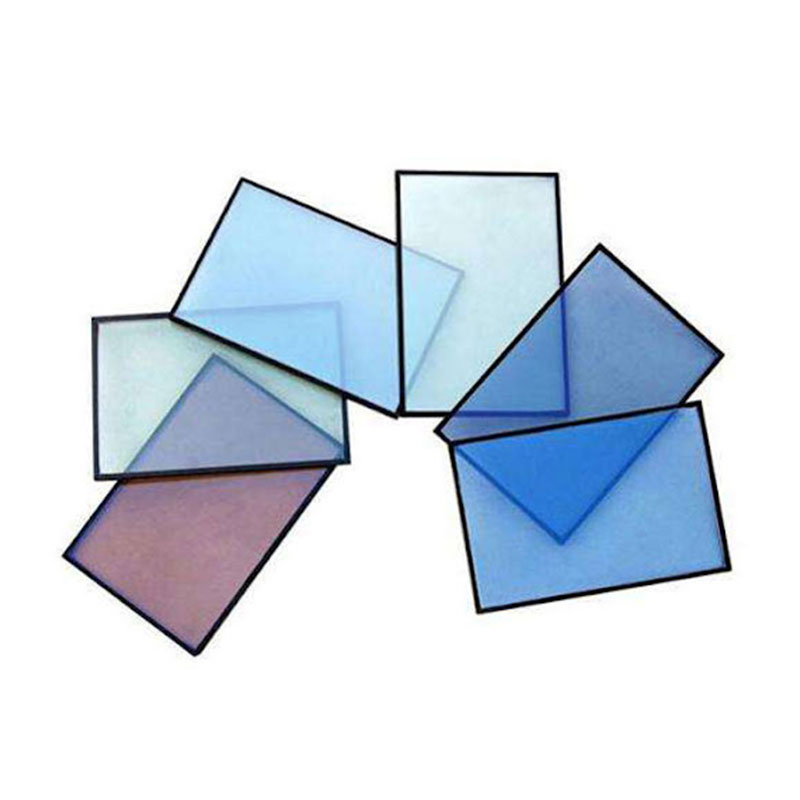

Ультрапрозрачное стекло

Ультрапрозрачное стекло -

Огнестойкое стекло

Огнестойкое стекло -

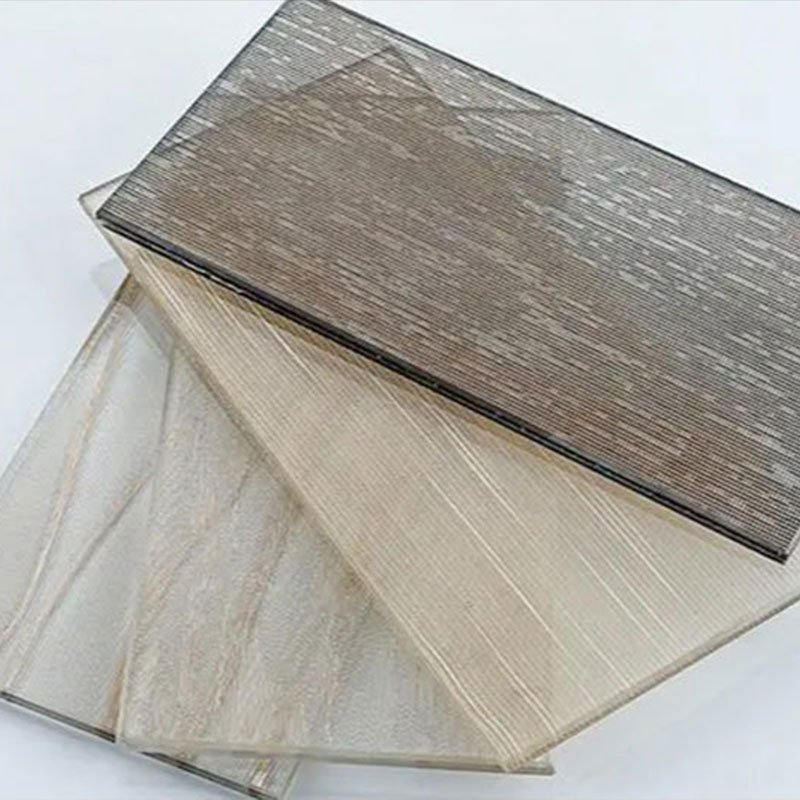

Стекло с вставками

Стекло с вставками -

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

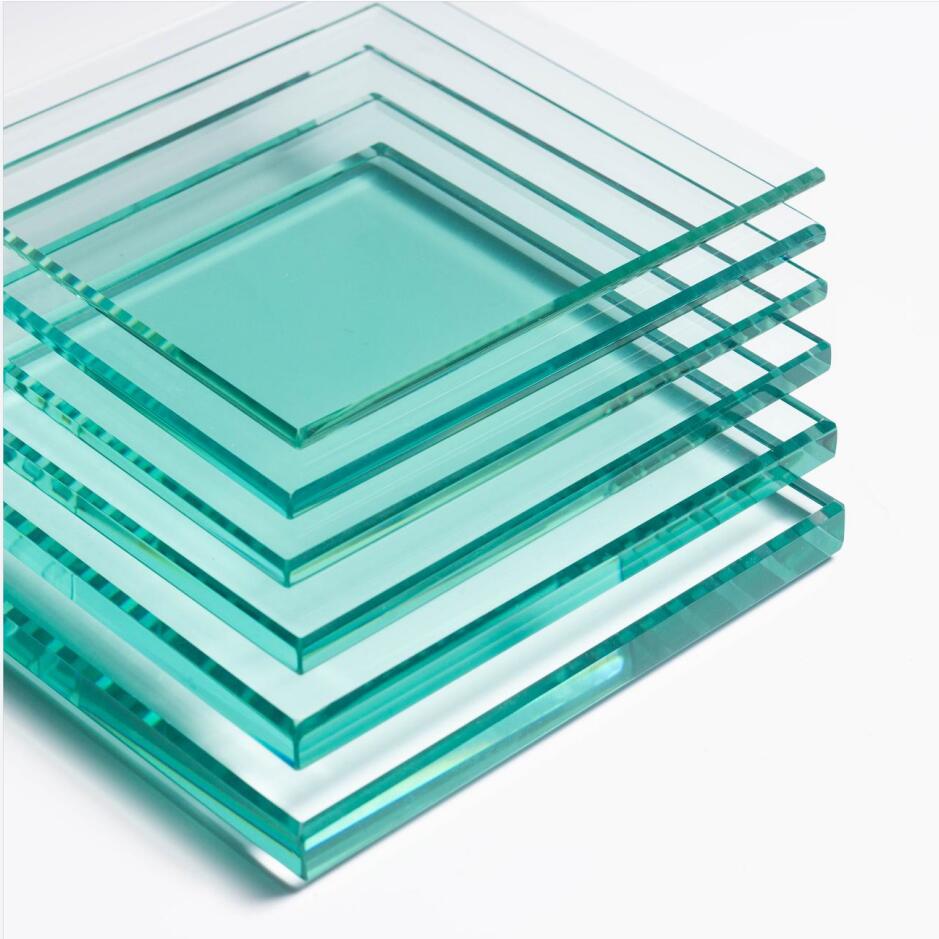

Флоат-стекло

Флоат-стекло -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

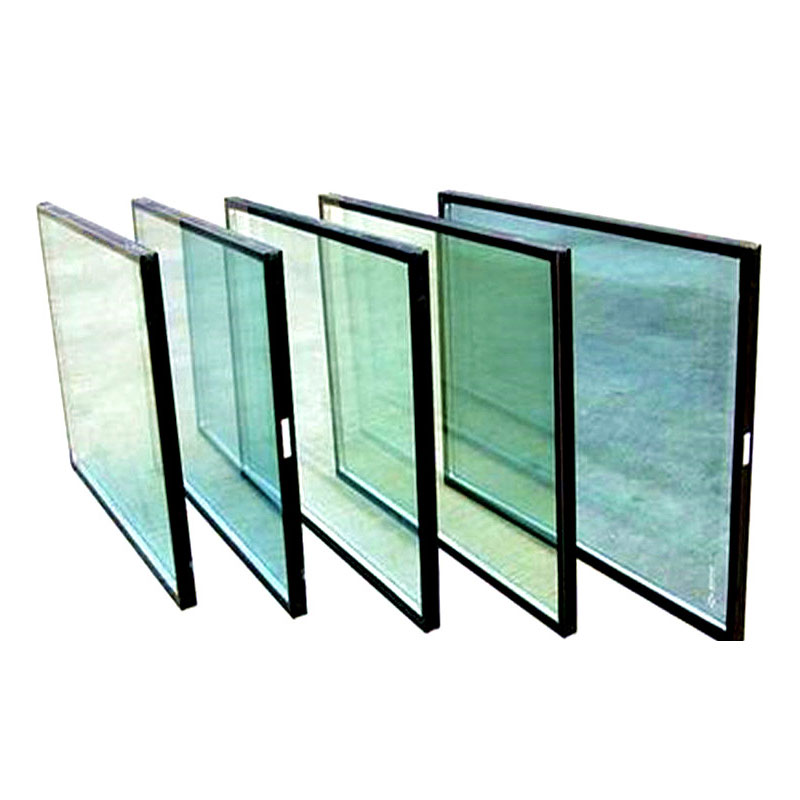

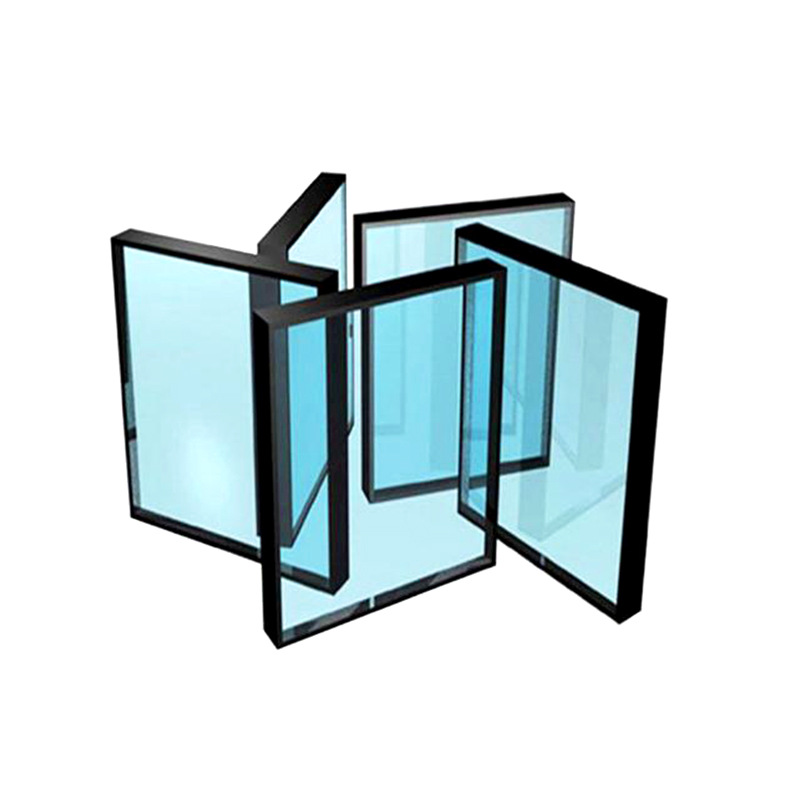

Обычное полое стекло

Обычное полое стекло -

Стекло с регулировкой яркости

Стекло с регулировкой яркости

Связанный поиск

Связанный поиск- Купить флоат стекло м1

- Превосходные поверхности из закаленного стекла

- Прозрачное стекло в Китае

- Отличное армированное стекло

- Толщина ведущего закаленного стекла

- Отличное изогнутое закаленное стекло

- Производители высокопрозрачного закаленного стекла

- Оптовая продажа 4 мм плоского стекла

- Оптовая стоимость стеклопакетов

- Оптовая продажа черного закаленного стекла