Купить флоат-стекло Процесс производства

Когда клиенты ищут, где купить флоат-стекло, многие думают, что это просто ?ровное стекло?, и главное — цена за квадрат. Но если копнуть в сам процесс производства, становится ясно: разница между продуктами колоссальная, и она начинается задолго до того, как стекло попадает на склад. Самый частый промах — считать, что все флоат-листы одинаковы, если геометрия в норме. На деле, качество поверхности, внутренние напряжения, микроскопические дефекты — вот что решает, как стекло поведет себя при резке, закалке или в составе стеклопакета. Я много раз видел, как партия, идеальная на вид, потом ?стреляла? в печи или давала волну после нанесения покрытия. И все потому, что на этапе плавления или охлаждения в линии что-то пошло не так.

Не просто расплав и ванна: где рождаются проблемы

Возьмем печь. Казалось бы, все просто: шихта, нагрев до 1600°C, расплав. Но если в шихте будет перекос по зерну доломита или нестабилен состав сульфата натрия — жди потом полос или пузырьков, которые проявятся только после отжига. У нас на производстве в Хух-Хото, в ООО ?Внутренняя Монголия Янъ Ян Промышленность и торговля?, был случай: поставщик поменял фракцию песка, не предупредив. В итоге — неоднородность расплава, и целая смена ушла в брак. Пришлось срочно менять логистику и возвращаться к проверенному материалу, хотя он был на 3% дороже. Вот почему мы теперь жестко контролируем не только свои параметры, но и цепочку поставок сырья.

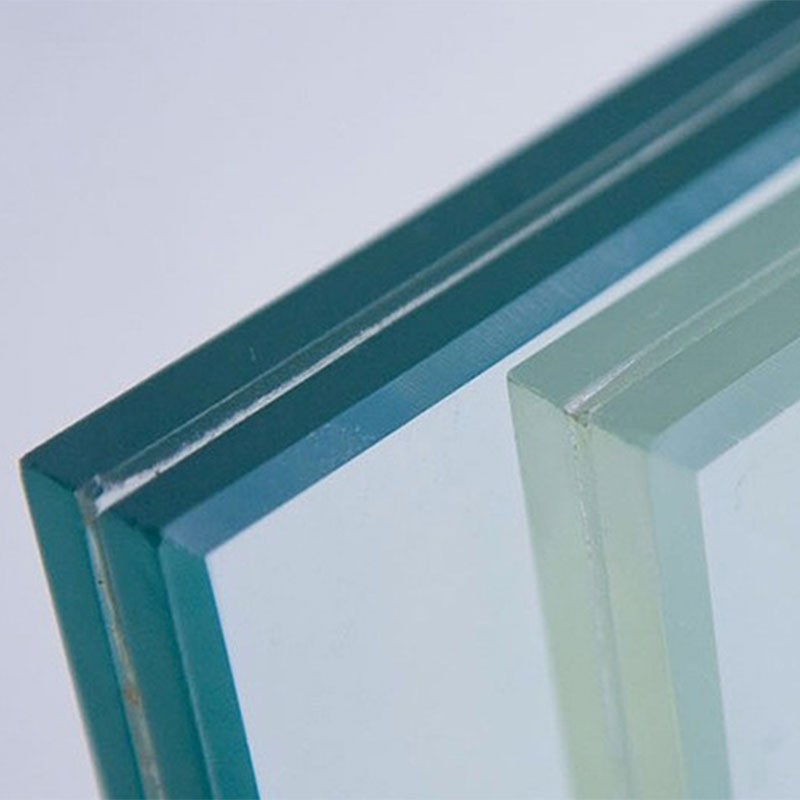

А сама флоат-ванна… Здесь малейший дисбаланс температуры или защитной атмосферы (азот-водород) — и поверхность не та. Иногда, чтобы добиться идеально ?мокрой? поверхности (та, что контактирует с оловом), приходится жертвовать скоростью линии. Многие производители гонят тоннаж, но мы для ответственных заказов, например, для последующего магнетронного напыления, сознательно снижаем скорость. Да, производительность падает, но зато покрытие ложится без дефектов. Это решение пришло после неудачи несколько лет назад, когда крупный заказчик вернул партию стекла из-за точечных отслоений Low-E слоя — все корни были в микронеровностях подложки.

Охлаждение (лейер) — еще один критичный этап. Стекло должно остывать равномерно, иначе внутренние напряжения обеспечены. Бывает, смотришь на лист — вроде ровный, а при резке на меньшие форматы он самопроизвольно лопается по кромке. Это часто говорит о перекосе в зоне отжига. Мы на своем заводе после модернизации лейера в 2021 году смогли снизить процент такого скрытого брака с ~0.8% до ~0.2%. Цифра кажется маленькой, но на объемах в сотни тысяч квадратов в месяц — это огромная экономия и для нас, и для клиента, который получает более предсказуемый материал.

Толщина и формат: почему ?стандарт? — понятие растяжимое

Когда говорят ?купить флоат-стекло 4 мм?, многие полагают, что это универсальный продукт. Но толщина — это не только цифра. Важна ее равномерность по всему полотну, особенно для больших форматов. Для архитектурного остекления, где листы идут по 3-4 метра, даже отклонение в 0.1 мм может создать проблемы с монтажом — щели, перекосы. Мы в Янъ Ян для таких заказов ведем отгрузку не просто с конвейера, а с дополнительным выборочным замером толщины в 9 точках листа. Это не по ГОСТу, это наш внутренний стандарт для премиальных поставок.

А с форматами вообще отдельная история. Частый запрос: ?Дайте нестандарт — 2250 на 1300?. Технически, линия режет под любые размеры. Но экономически выгодно резать из ?материнского? листа (чаще всего 3210х6000 или 3300х6000) с минимальными остатками. Иногда клиенту кажется, что его нестандартный размер должен стоить как стандартный, но если при раскрое остается 30% обрези, которую мы не сможем реализовать, цена логистически вырастет. Наш менеджерский отдел разработал калькулятор оптимального раскроя, которым мы часто делимся с постоянными партнерами, чтобы совместно найти экономичный вариант — иногда проще немного скорректировать размер проекта и сэкономить существенно.

И про обрезь. Многие мелкие покупатели хотят купить флоат-стекло именно обрезь, потому что дешево. Мы ее тоже продаем, но всегда предупреждаем: геометрия может быть неидеальной, возможны сколы на кромках. Для некоторых целей (например, для изготовления полок или внутренних перегородок в неответственных помещениях) это отличный вариант. Но пытаться пустить такую обрезь на фасад — прямой путь к дополнительным расходам на обработку и риску брака. Видел, как строители пытались экономить, а потом переплачивали втридорога за полировку кромок и устранение последствий неправильной установки.

От производства к применению: как выбор поставщика влияет на ваш проект

Здесь уже встает вопрос не просто процесса производства, а стабильности этого процесса. Можно один раз сделать идеальное стекло, а можно делать его стабильно, партия за партией. Для нас, как для компании, которая объединяет производство, обработку и торговлю, этот контроль — ключевой. Мы видим полный цикл: как наше сырое флоат-стекло ведет себя в нашей же линии закалки, ламинирования, покраски. Это бесценный опыт. Например, мы точно знаем, при каких параметрах отжига на нашей линии наше же стекло калится без ?горбов?. И если вдруг на выходе печи закалки появляется дефект, мы можем оперативно ?подняться? по цепочке и проверить исходный флоат-лист — не было ли в нем скрытых напряжений.

Это и есть наша философия ?качество превыше всего, обслуживание — в основе?. Она работает не на словах, а в таких мелочах. Клиент, который купил флоат-стекло у нас для сложного фасада, получает не просто материал. Он получает предсказуемость. Мы можем дать рекомендации по его дальнейшей обработке, основываясь на конкретной партии, на данных с нашего производства. Это снижает риски на его стороне.

Приведу пример. К нам обратился застройщик из Казани с проектом вентилируемого фасада с крупноформатными кассетами. Изначально они рассматривали стекло от нескольких поставщиков. Мы предложили не просто продать стекло, а провести пробную закалку и пробный раскрой их конкретных форматов из нашей производственной партии. В ходе тестов выяснилось, что при резке одного из ?конкурентных? образцов возникали микротрещины из-за локальных напряжений. Наше стекло прошло без нареканий. Заказ был размещен у нас, и проект реализован в срок. Здесь сыграло роль именно глубокое понимание собственного продукта на всех этапах.

Неочевидные нюансы: логистика, хранение и ?человеческий фактор?

Даже идеально сделанное стекло можно испортить после завода. Правильное хранение — вертикально, с прокладками, в сухом помещении без перепадов температур — это обязательно. Мы всегда инструктируем логистов и клиентов. Был курьезный, но показательный инцидент: отгрузили партию, а клиент принял решение временно хранить ее на улице, накрыв брезентом. Ночью был перепад температуры, выпала роса, листы слепились между собой, и при попытке разделить их получились сколы. Пришлось списывать. Теперь в наши отгрузочные документы включена памятка по обращению.

И конечно, упаковка. Стандартная ?деревянная клетка? и стреппинг — казалось бы, что может пойти не так? Но если углы не защищены жесткими накладками, а грузчики при погрузке бросают палету, стресс концентрируется именно на углах. В лучшем случае — скол, в худшем — радиальная трещина через весь лист. Мы после нескольких претензий по транспортировке (не по нашей вине) перешли на усиленную угловую защиту из плотного картона и пенополистирольных вставок. Да, это немного увеличило стоимость упаковки, но полностью исключило подобные случаи. Наш сайт yanyanggongmao.ru — это не просто витрина, там в разделе для партнеров как раз выложены эти стандарты упаковки, чтобы клиент понимал, за что платит.

В итоге, когда я слышу вопрос ?Где купить флоат-стекло??, мне хочется спросить: ?А для чего??. Потому что ответ будет разным. Для теплицы подойдет продукт попроще, с допустимыми оптическими искажениями. Для зеркального конгломерата или стекла под высокоточную печать — нужен продукт с безупречной поверхностью и стабильной толщиной. И здесь уже важно выбрать не просто продавца, а производителя, который контролирует весь процесс производства и несет за него ответственность. Как наше предприятие в Хух-Хото, которое с 2018 года через собственные линии обработки пропускает каждую произведенную тонну, учась на своих же ошибках и фиксируя успехи. Это и есть та самая разница, которую не измерить только ценой за квадратный метр.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Огнестойкое стекло

Огнестойкое стекло -

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

Стекло с регулировкой яркости

Стекло с регулировкой яркости -

Ламинированное стекло

Ламинированное стекло -

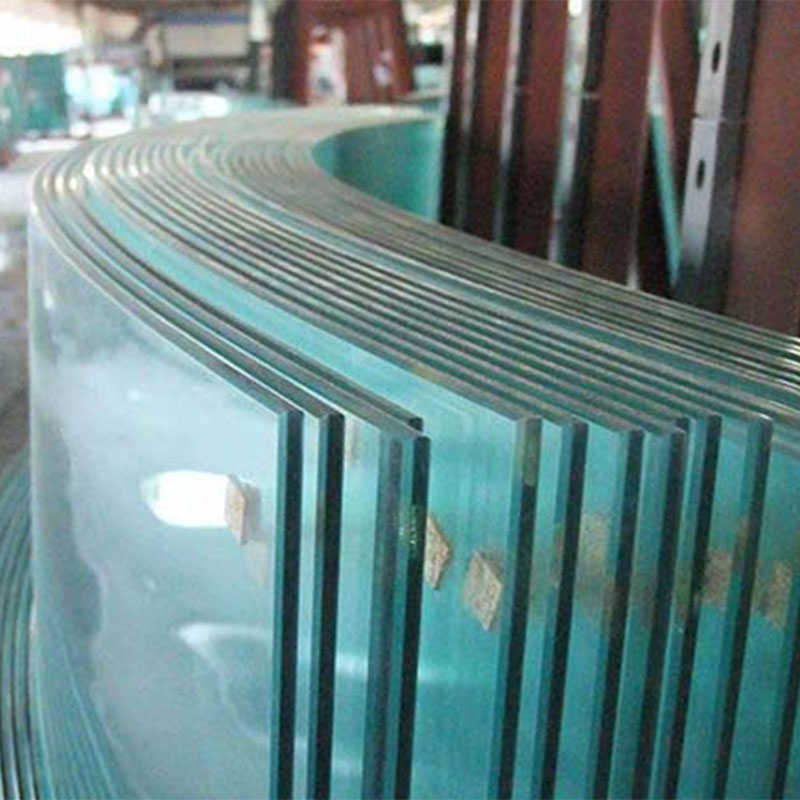

Изогнутое закаленное стекло

Изогнутое закаленное стекло -

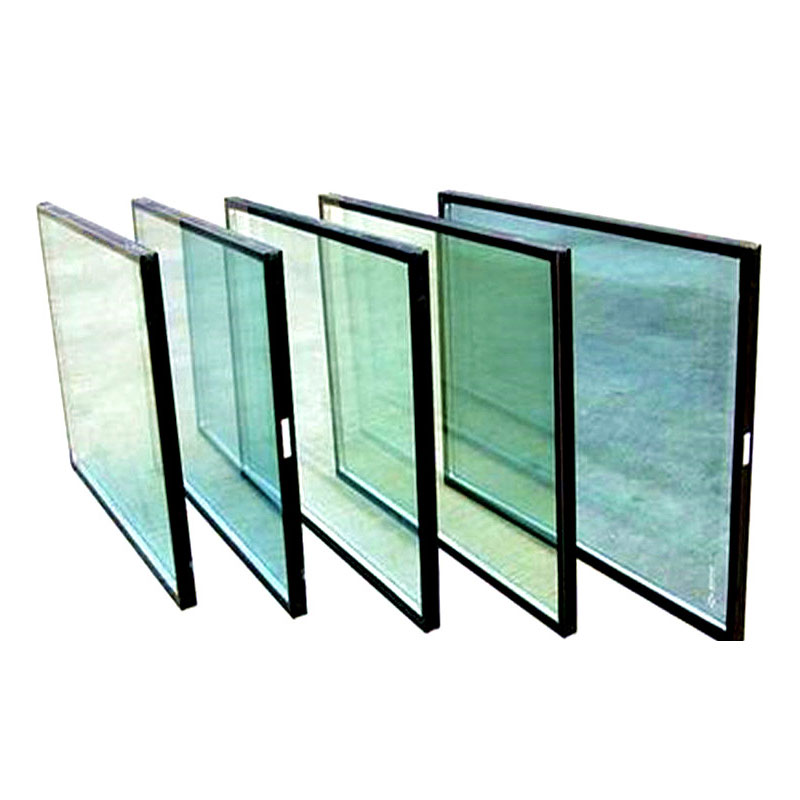

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

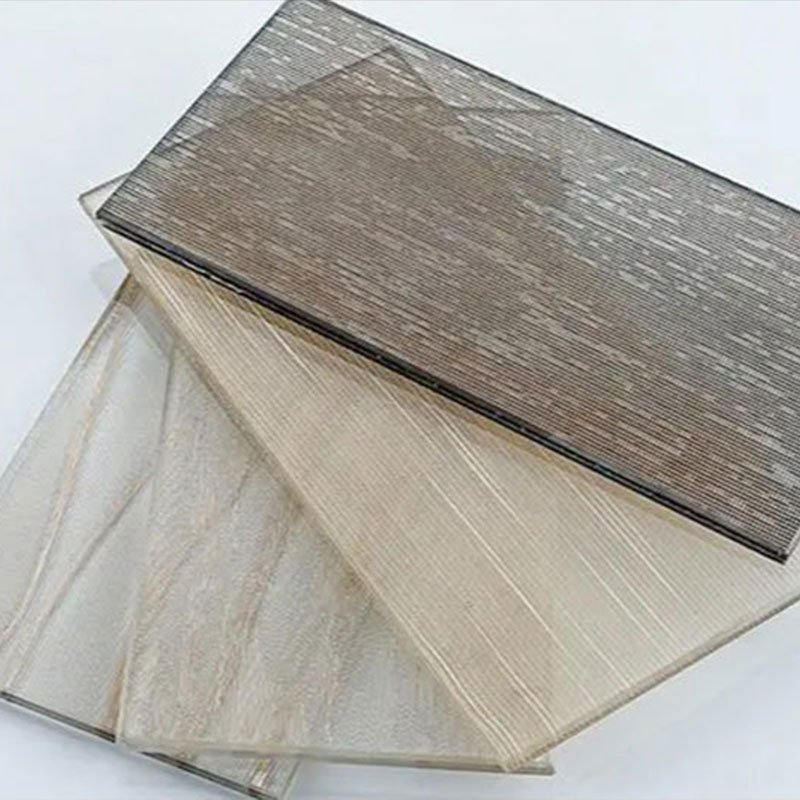

Стекло с вставками

Стекло с вставками -

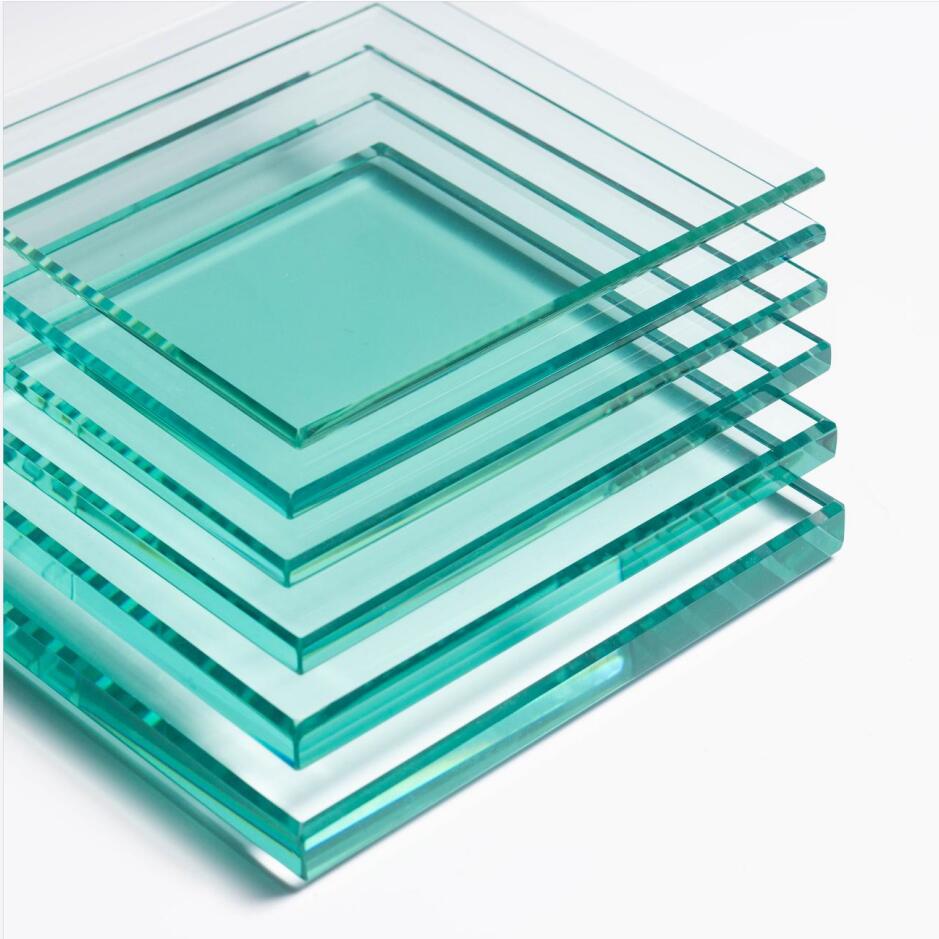

Флоат-стекло

Флоат-стекло -

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

Ультрапрозрачное стекло

Ультрапрозрачное стекло -

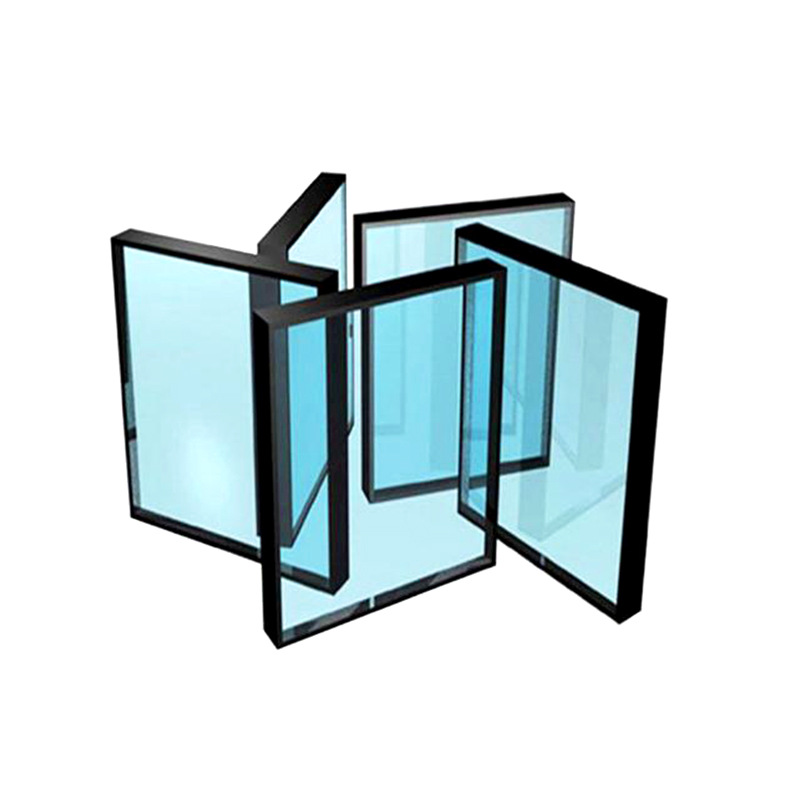

Обычное полое стекло

Обычное полое стекло

Связанный поиск

Связанный поиск- флоат стекло производство

- Купить флоат стекло лист M1 4 мм

- Оптовая продажа двойного остекления

- Дешевые закаленное стекло 5

- Отличное производство окон с двойным остеклением

- Оптовая продажа 4 мм стекло размер пластины

- стеклопакет пвх

- Поставщики Лист бесцветного флоат-стекла 4 мм

- Отличные входные окна с двойным остеклением

- Цены на прозрачное листовое стекло