Купить производство двойного остекления

Когда люди ищут 'купить производство двойного остекления', они часто представляют себе просто покупку линии оборудования. На деле же это почти всегда означает приобретение целого комплекса технологий, ноу-хау и, что важнее, понимания того, как всё это работает в реальных условиях, а не на бумаге. Я сам лет десять назад думал, что главное — найти хорошего поставщика станков. Ошибался.

Что скрывается за 'производством' на практике

Первый нюанс, который многие упускают — разница между сборкой и именно производством. Можно купить готовые стеклопакеты и собирать их в конструкции, а можно начинать с листового стекла, резать, гнуть, закаливать. Второй путь — это и есть полноценное производство, но он требует совершенно другой инфраструктуры. Например, нужен не просто цех, а помещение с идеальным климат-контролем — пыль и перепады температуры убивают качество герметизации. Помню, как на одном из первых объектов мы не учли это, и партия стеклопакетов 'запотела' через полгода. Пришлось разбираться с претензиями и переделывать всё с нуля.

Второй момент — сырьё. Качественный двойной остекления начинается не с оборудования, а с выбора стекла и дистанционной рамки. Российский рынок завален дешёвыми китайскими алюминиевыми рамками, которые дают мостик холода. Перешли на тёплые крашеные рамки из оцинкованной стали — сразу ушли от проблем с конденсатом по краям. Но и стекло бывает разным: энергосберегающее с i- или k-покрытием, солнцезащитное, триплекс. Без понимания, что и для какого объекта нужно, оборудование будет простаивать.

И третий, самый болезненный пункт — квалификация людей. Даже купив самое современное немецкое или итальянское оборудование для производства двойного остекления, вы столкнётесь с тем, что операторов, которые его знают, нужно либо переучивать месяцами, либо искать по всей стране. А без них — просто горсть металла и электроники. Мы начинали с двух операторов, которых отправляли на стажировку к поставщику линии. Без этого не было бы и половины качества.

Оборудование: где искать и на что смотреть

Здесь всё упирается в масштаб и специализацию. Если цель — локальный рынок частных домов и ремонтов, достаточно полуавтоматической линии. Но если брать коммерческие объекты — торговые центры, фасады — нужен уже полноценный автоматический цикл с мойкой, нанесением герметика, прессованием и контролем. Цена отличается в разы.

Лично я с осторожностью отношусь к покупке б/у линий из Европы. Часто их продают не потому, что обновляют парк, а потому что они уже отработали свой ресурс в условиях жёсткого графика. Замена ключевых узлов — того же пресса или конвейера — может 'съесть' всю экономию. Лучше смотреть на новых производителей из Китая, но не первых попавшихся, а тех, кто уже поставляет на российский рынок и имеет здесь сервис. Например, некоторые модели от Lisec (это Австрия) или от китайского Jinan уже адаптированы под наши ГОСТы и климат.

Кстати, о климате. Очень важный момент, который редко обсуждают — как оборудование ведёт себя при -30 за окном цеха? Системы подачи герметика должны его подогревать, иначе адгезия будет нулевая. Мы в своё время наступили на эти грабли — первый зимний заказ пришлось переделывать, потому что швы пошли трещинами. Пришлось дооснащать линию дополнительными нагревательными модулями.

Сырьевая база и логистика — неочевидная головная боль

Казалось бы, стекло есть везде. Но для двойного остекления нужны не просто листы, а калёное, многослойное или с покрытием. И если ваш завод, условно, в Новосибирске, а ближайший производитель качественного стекла — в Челябинске, то каждая партия будет идти неделю. А если ещё и брак попадётся (а он всегда попадается), то сроки срываются моментально.

Поэтому при выборе локации для производства нужно смотреть не только на стоимость аренды цеха, но и на близость к поставщикам основного сырья — стекла, рамок, герметиков, адсорбента. Идеально, когда всё в радиусе 300-500 км. У нас, например, в Хух-Хото с этим проще — есть доступ и к китайскому сырью через границу, и к российскому. Компания ООО Внутренняя Монголия Янь Ян Промышленность И Торговля, которая работает с 2018 года, изначально строила свою логистику именно с учётом этого преимущества. Они не просто торгуют стеклом, а именно производят и обрабатывают его, что для региона редкость. Это позволяет контролировать качество с самого начала цепочки.

Ещё один тонкий момент — адсорбент для осушки воздуха в камере стеклопакета. Его нужно регулярно закупать, и он должен быть свежим. Просроченный или некачественный адсорбент — гарантия того, что внутри стеклопакета через год появится влага. Мы как-то взяли партию у нового поставщика, сэкономили копейки, а в итоге потеряли на гарантийных случаях с целым жилым комплексом.

Рынок сбыта: кому и что продавать

Здесь многие совершают фатальную ошибку: купили производство, запустили, а потом думают, куда девать продукцию. Надо действовать ровно наоборот. Сначала понять, кто будет покупать. Если в регионе активное строительство панельных домов с 'холодными' окнами — можно делать упор на простые однокамерные стеклопакеты для замены. Если идёт волна коммерческой недвижимости — нужны многослойные, пожаростойкие или шумопоглощающие конструкции.

Например, в том же Хух-Хото, где базируется ООО Внутренняя Монголия Янь Ян Промышленность И Торговля, спрос формируется не только местным строительством, но и транзитом в другие регионы. Их позиция как компании, объединяющей производство, обработку и торговлю, даёт им гибкость — они могут и сами делать стеклопакеты под заказ, и поставлять готовые стеклопакеты для сборки, и работать просто с листовым стеклом. Это умная стратегия, которая снижает риски.

Свою первую крупную партию мы продали не строителям, а… оконным компаниям, которые сами не имели производства. Стали для них подрядчиком. Это менее прибыльно, чем работать напрямую с заказчиком, зато даёт стабильную загрузку мощностей на первые полгода-год, пока нарабатываешь имя. Рекомендую этот путь всем, кто только начинает.

Технические нюансы, о которых не пишут в каталогах

Герметизация — это не просто два контура герметика. Первичный бутиловый слой должен ложиться ровно, без разрывов, иначе газ (аргон, криптон) из камеры улетучится за пару лет. А вторичный полисульфидный или силиконовый герметик — правильно полимеризоваться. Для этого в цехе должна быть определённая влажность. Если воздух слишком сухой, полимеризация идёт плохо, шов остается 'сырым'.

Контроль качества. Можно купить дорогой дефектоскоп, но чаще всего брак виден невооружённым глазом — пузыри в герметике, смещение дистанционной рамки, царапины на стекле. Мы ввели правило: каждый десятый стеклопакет из партии разрезается и проверяется 'вскрытием'. Дорого? Да. Но это сразу отсекает проблемы с рекламациями. Кстати, именно так работает большинство серьёзных игроков, включая упомянутую компанию из Внутренней Монголии. Их принцип 'качество превыше всего' — это не лозунг, а необходимость для выживания в этом бизнесе.

И последнее — экология. Остатки стекла, обрезки рамок, просроченный герметик. Всё это нужно утилизировать, и с каждым годом требования ужесточаются. Заранее продумайте, куда будете девать отходы, и заложите это в стоимость. Иначе потом окажется, что прибыль от партии уходит на оплату услуг по вывозу и переработке мусора.

Вместо заключения: стоит ли вообще покупать такое производство сейчас

Если коротко — да, но только если у вас есть не просто деньги, а понимание всей цепочки от закупки сырья до монтажа у клиента. Рынок двойного остекления в России далёк от насыщения, особенно в регионах. Но конкуренция растёт, и выигрывают те, кто делает ставку на качество и комплексный подход.

Смотреть стоит не на 'производство' как на волшебный ящик, а на технологический комплекс, который включает в себя логистику, обученный персонал, контроль качества и чёткое понимание своего места на рынке. Пример ООО Внутренняя Монголия Янь Ян Промышленность И Торговля показателен — они с нуля выстроили полный цикл в регионе, где до них этого не делал никто. Это путь сложнее, но он даёт устойчивость.

Лично я, если бы начинал сейчас, возможно, сначала стал бы не покупать линию, а наладить сотрудничество с таким производителем как субподрядчик. Понять все подводные камни на их опыте, а уже потом вкладываться в своё. Риск меньше, а знаний получишь не меньше, чем с собственным оборудованием. В общем, 'купить производство' — это только начало истории. Главное — что будет дальше.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

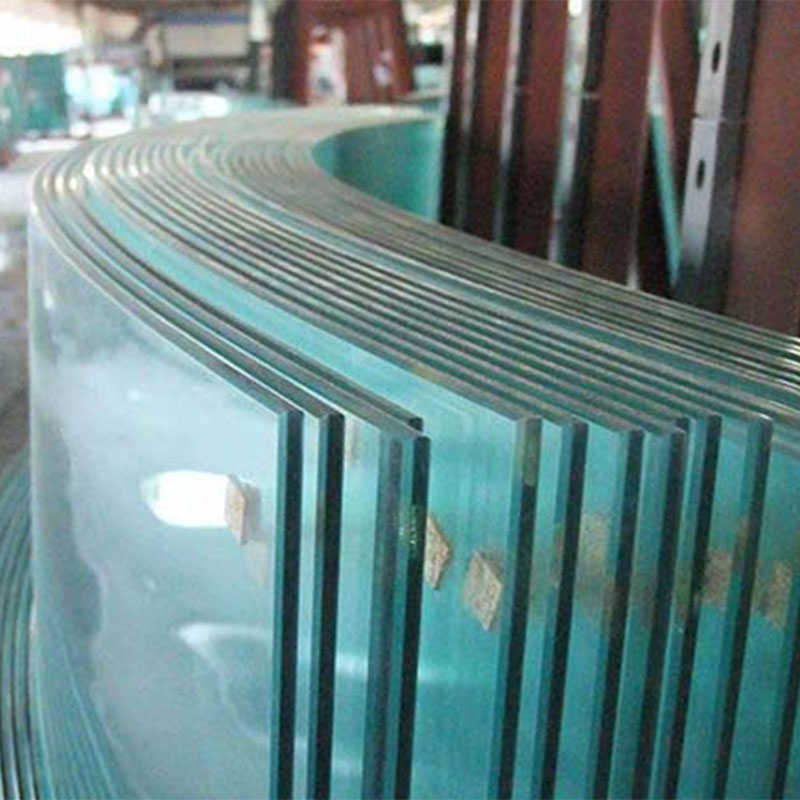

Изогнутое закаленное стекло

Изогнутое закаленное стекло -

Огнестойкое стекло

Огнестойкое стекло -

Ультрапрозрачное стекло

Ультрапрозрачное стекло -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

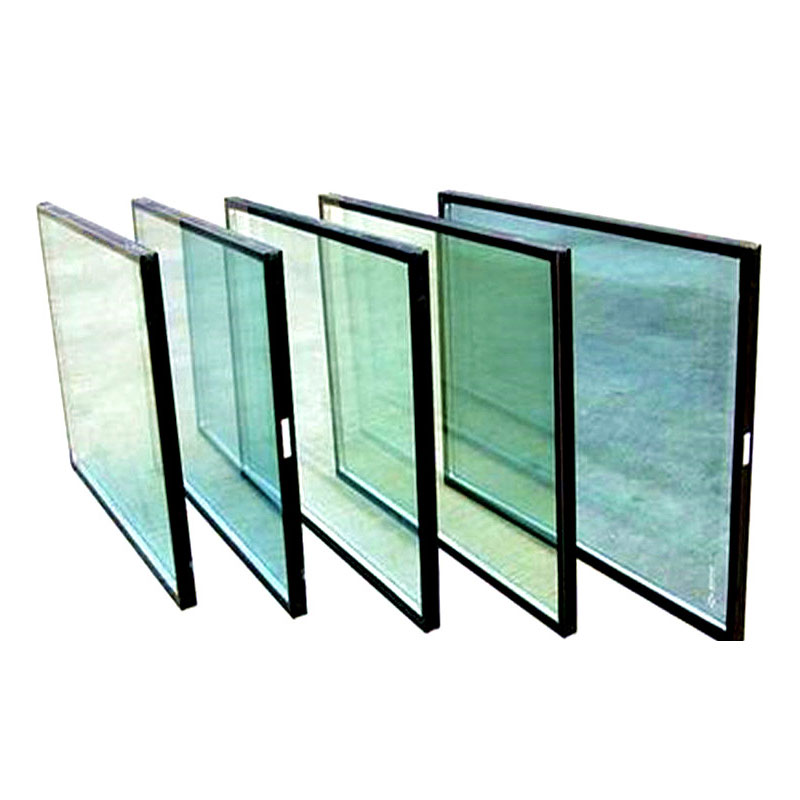

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

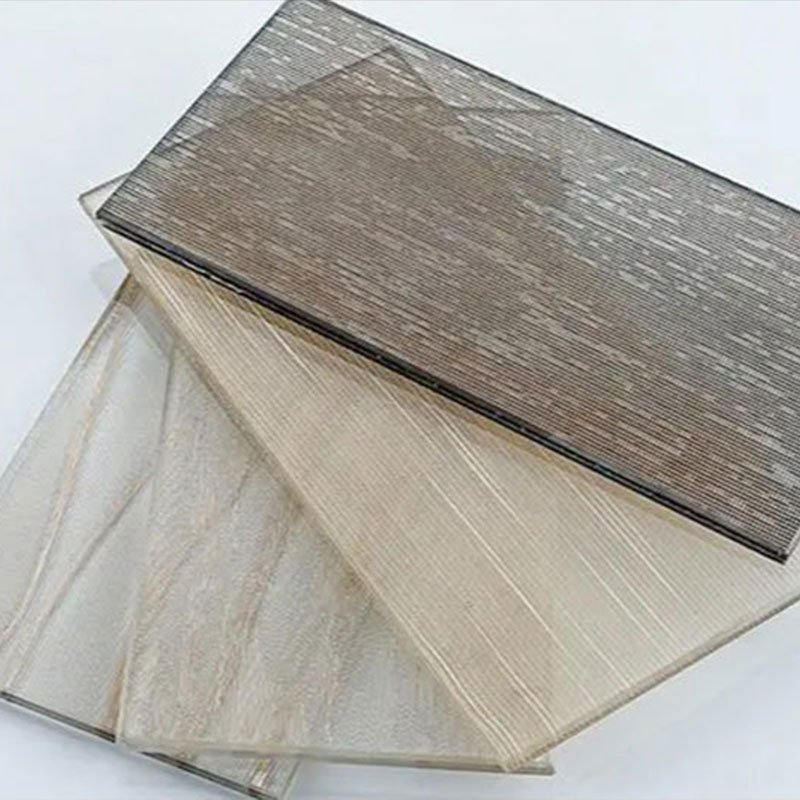

Стекло с вставками

Стекло с вставками -

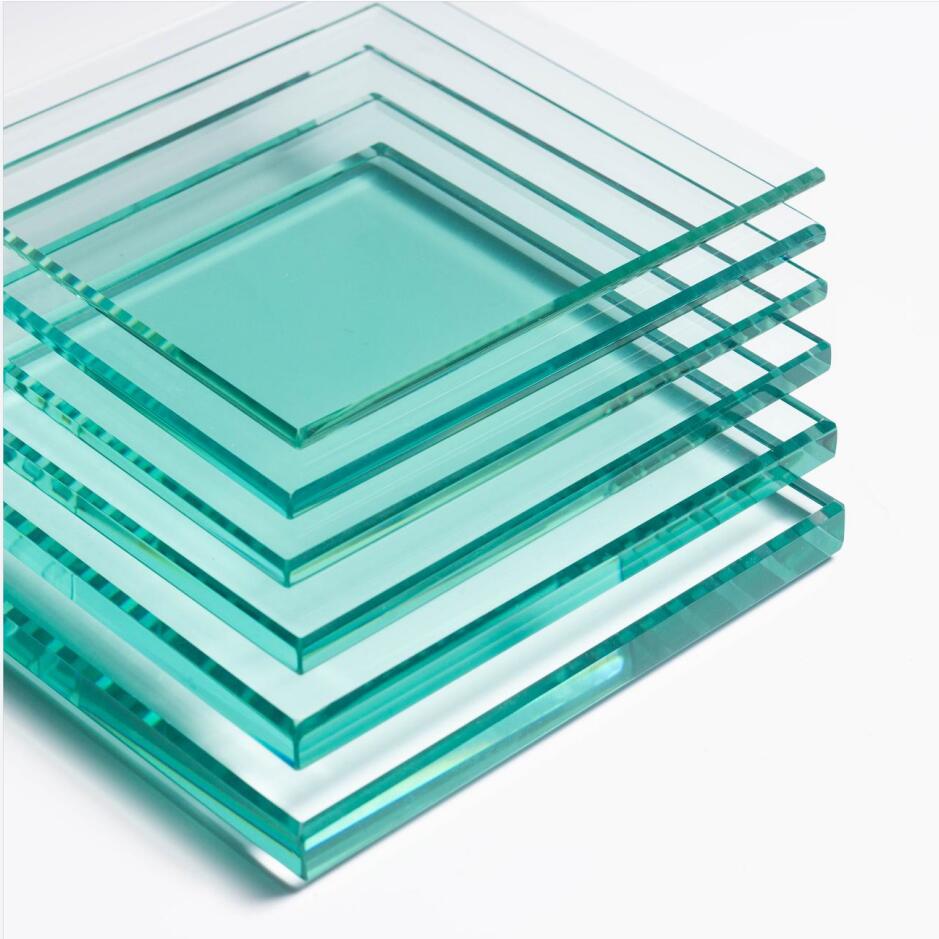

Флоат-стекло

Флоат-стекло -

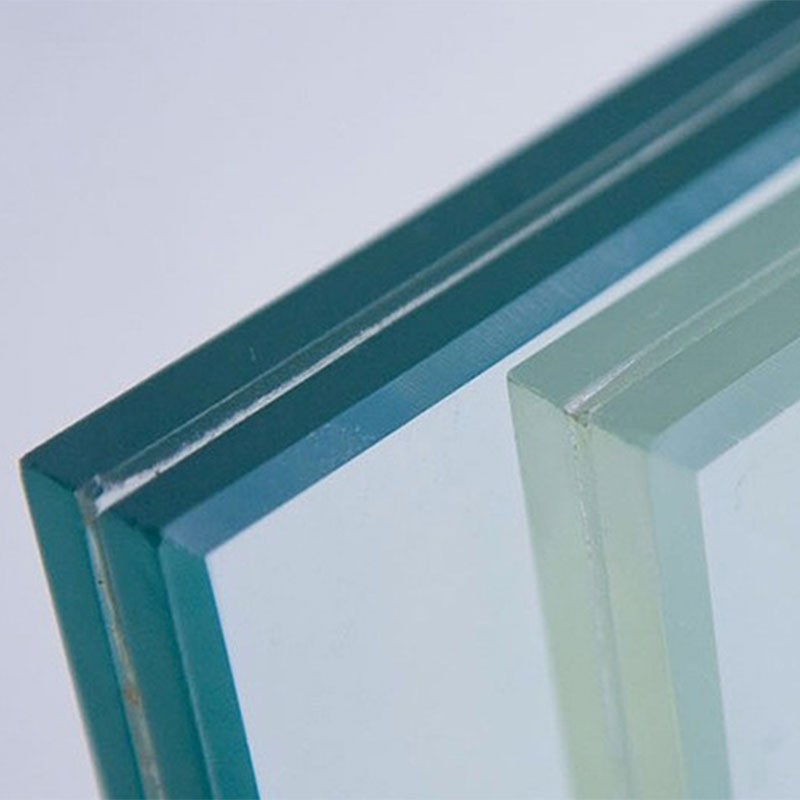

Ламинированное стекло

Ламинированное стекло -

Многослойное стекло с покрытием

Многослойное стекло с покрытием -

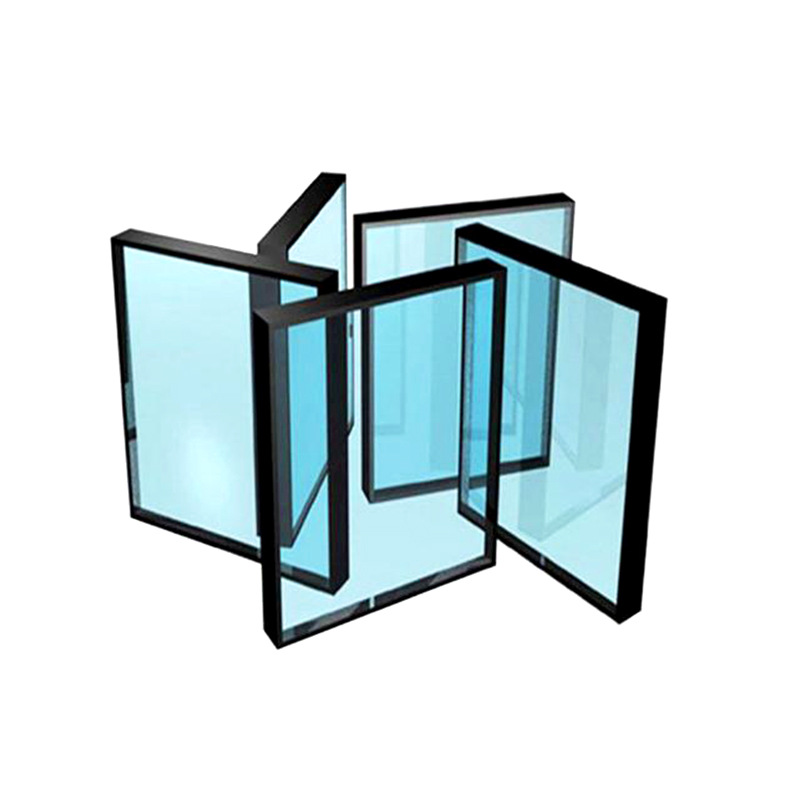

Обычное полое стекло

Обычное полое стекло

Связанный поиск

Связанный поиск- Оптовая продажа оргстекла по гост 17622 72

- Дешевое закаленное стекло 4

- Поставщики Стеклянная пластина м1

- Обычное закаленное стекло из Китая

- Дешевые толщина плоского стекла

- Ведущие ламинированные стеклянные двери стоимость

- Дешевые размеры плоского стекла

- Дешевые обычные двойные стеклопакеты

- Ведущее ламинированное тройное остекление

- Оптовая продажа пластин из флоат-стекла M1