Дешевые методы производства флоат-стекла

Когда слышишь 'дешевые методы', сразу думаешь о компромиссах — тонкие покрытия, старый состав шихты, сокращение контроля. Но в реальности, особенно на нашем производстве в Хух-Хото, дешевизна часто начинается не с экономии на материалах, а с пересмотра процесса. Многие, особенно новые игроки, гонятся за удешевлением через сырье, а потом удивляются, почему брак зашкаливает. На деле, самый эффективный путь — оптимизация энергопотребления печи и логистики шихты. Вот об этом и поговорим.

Энергия — главная статья экономии, но не там, где все ищут

Первый миф — что можно просто снизить температуру в печи. Пробовали, конечно. В 2020 году на одной из линий экспериментировали с понижением на 15–20 градусов в зоне отжига. Результат? Стекло шло с внутренними напряжениями, при резке трескалось, особенно при толщине 4 мм. Пришлось быстро откатывать. Дешевле оказалось не играть с температурой, а пересмотреть теплоизоляцию. Установили дополнительные экраны в зоне охлаждения — экономия газа вышла около 3–4%, без потерь в качестве. Это не громкая цифра, но за год набегает существенно.

Второй момент — рекуперация. Многие цеха до сих пор работают с устаревшими системами, где тепло просто улетает в трубу. Мы в ООО 'Внутренняя Монголия Янъ Ян Промышленность и Торговля' постепенно модернизировали эту часть. Не скажу, что это было быстро или дешево — сами установки требуют вложений. Но если говорить о долгосрочных дешевых методах, то это именно оно. Окупаемость около двух лет, зато дальше — постоянное снижение затрат. Ключ — не пытаться сделать всё сразу, а поэтапно, секция за секцией.

И еще одна деталь, о которой редко говорят в статьях, — график плавки. Когда печь работает на постоянной мощности 24/7, даже с небольшими колебаниями в нагрузке, расход стабилен. Но если начинаются частые остановки-запуски, например, из-за сбоев в подаче шихты или ремонтов, экономия сводится на нет. Мы на своем опыте вывели простое правило: лучше поддерживать чуть более низкий, но ровный темп, чем гнать на максимум с простоями. Это требует четкой координации между цехами, но именно такая организация и дает реальную дешевизну.

Шихта: где можно сэкономить, а где — категорически нет

Сырье — это святое, скажут многие. И будут правы лишь отчасти. Полностью переходить на низкосортные компоненты — самоубийство. Но есть нюансы. Например, использование местного кварцевого песка из карьеров Внутренней Монголии. По началу были сомнения — состав не идеален, есть примеси. Но после нескольких пробных плавок с корректировкой рецептуры вышло вполне конкурентоспособное флоат-стекло. Транспортная логистика сократилась в разы, а значит, и стоимость тонны шихты упала. Это и есть тот самый дешевый метод, который не вредит качеству.

А вот с содой и доломитом экспериментировать опасно. Помню случай на одном из старых заводов, где попытались заменить часть соды более дешевым аналогом. В итоге — повышенная вспениваемость в печи, нестабильность ленты, брак. Пришлось срочно возвращаться к проверенным поставщикам. Вывод: экономить на основных химических компонентах — ложный путь. Гораздо эффективнее работать над точностью дозировки и минимизацией потерь при загрузке. У нас, к примеру, установили систему автоматического взвешивания с коррекцией в реальном времени — отходы сырья снизились почти на 1,5%. Мелочь? На объеме в сотни тонн в месяц — совсем нет.

Еще один момент — стеклобой. Казалось бы, классика. Но и здесь есть подводные камни. Добавление слишком большого процента боя, особенно неподготовленного (с загрязнениями, разной цветности), ведет к неоднородности расплава. Мы пришли к тому, что используем строго отсортированный бой собственного производства, не более 25–30% в шихте. И обязательно — предварительный прогрев. Да, это дополнительные затраты на оборудование, но они окупаются за счет стабильности процесса и отсутствия дефектов вроде свилей или пузырей. Дешевые методы — это не про халяву, а про умные вложения.

Логистика внутри цеха: невидимый пожиратель бюджета

Часто все внимание уходит на печь, а то, что происходит вокруг, считают мелочью. Ошибка. Например, транспортировка готового стекла от линии резки к упаковке. Раньше использовали ручные тележки, часто были сколы на кромках, особенно у больших форматов. Перешли на конвейер с воздушной подушкой — брак по механическим повреждениям снизился почти вдвое. Само оборудование не из дешевых, но если считать потери от битого стекла, то окупаемость меньше года. Это к вопросу о том, что дешевые методы производства флоат-стекла иногда требуют первоначальных вложений, но именно они дают долгосрочный эффект.

Хранение шихты — еще один пункт. Сыпучие материалы, особенно зимой, могут слеживаться, набирать влагу. Приходится либо подсушивать, либо дробить комки — дополнительные энергозатраты. Мы построили закрытый склад с контролем влажности. Капитальные затраты были, да. Но теперь нет сезонных проблем с подачей, состав шихты стабилен, а значит, и процесс в печи идет ровнее. Опять же, дешевизна через стабильность.

И конечно, персонал. Обучение операторов, которые понимают взаимосвязь параметров, — это не расход, а инвестиция. Случай из практики: оператор заметил, что при определенной скорости ленты и температуре в зоне отжига начинает появляться едва заметная волнистость. Скорректировал параметры, не дожидаясь явного брака. Спасенная партия — это и есть экономия. Поэтому мы в Янъ Ян Промышленность и Торговля постоянно проводим внутренние семинары, разбираем случаи. Дешевые методы — это еще и голова.

Контроль качества как способ избежать дорогостоящего брака

Казалось бы, контроль — это дополнительные затраты: оборудование, люди. Но на самом деле, это один из самых эффективных дешевых методов. Речь не о тотальной проверке каждого метра, а о выборочном, но грамотном анализе в ключевых точках. Например, установка датчиков толщины онлайн сразу после ленты. Малейшее отклонение — и можно оперативно скорректировать скорость вытяжки или температуру. Раньше ждали, пока стекло дойдет до конца линии и его замерят вручную, — за это время могло уйти несколько тонн в брак.

Особенно критичен контроль для флоат-стекла больших форматов, которые мы часто производим под заказ. Клиенту нужна идеальная поверхность. Один дефект — и вся плита в утиль. Поэтому на участке резки стоит автоматическая система визуального осмотра. Да, она дорогая. Но если посчитать, сколько мы теряли на скрытых дефектах, которые обнаруживались уже у клиента (а это и возвраты, и репутационные потери), то система окупилась меньше чем за полтора года. Дешевое производство — это производство без скрытых затрат на переделку.

И еще один нюанс — документирование. Вести журналы по каждой плавке, фиксировать все отклонения, даже мелкие. Со временем накапливается статистика, которая позволяет прогнозировать проблемы. Например, мы заметили, что при использовании определенной партии доломита чуть учащаются мелкие пузыри. Теперь просто корректируем рецептуру заранее. Это не требует денег, только дисциплину. Но экономия — огромная.

Интеграция подхода: от сырья до клиента

Наша компания, ООО 'Внутренняя Монголия Янъ Ян Промышленность и Торговля', с самого начала строилась как комплексное предприятие. Это не просто маркетинговая фраза. Когда производство, обработка (резка, кромкование, закалка) и торговля находятся под одной крышей, открываются уникальные возможности для экономии. Например, отходы от резки закаленного стекла сразу идут в бой для производства флоат-стекла. Замкнутый цикл. Транспортные расходы между разными площадками — минимальны. Это и есть системный дешевый метод.

Более того, работа напрямую с клиентами, а не только через посредников, позволяет точно планировать загрузку линий. Нет необходимости гнать стекло впрок и хранить месяцами на складе, занимая площади и замораживая средства. Мы часто работаем под конкретный проект, зная заранее объемы и спецификации. Это позволяет оптимизировать график плавок, снижая простои и энергопотребление вхолостую. Для клиента это часто означает более выгодную цену, для нас — более рациональное использование ресурсов. Все выигрывают.

В итоге, что такое дешевые методы производства флоат-стекла? Это не один волшебный прием, а совокупность сотен мелких решений: от утепления печи до обучения оператора, от выбора местного песка до внедрения системы контроля. Это постоянный анализ и готовность вкладываться туда, где это даст долгосрочный эффект, а не сиюминутную выгоду. Как мы это делаем в Хух-Хото — через интеграцию, внимание к деталям и понимание, что настоящая экономия рождается из стабильности и качества, а не из их противопоставления. И да, иногда это означает, что самый дешевый метод — это сначала потратиться, чтобы потом годами экономить. В этом, пожалуй, и есть главный секрет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ультрапрозрачное стекло

Ультрапрозрачное стекло -

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

Огнестойкое стекло

Огнестойкое стекло -

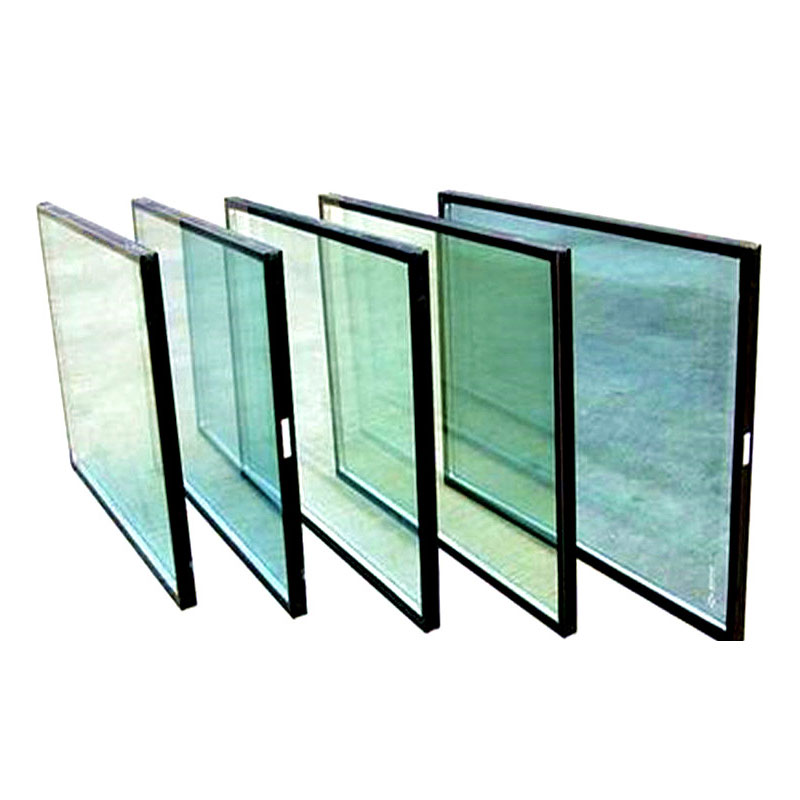

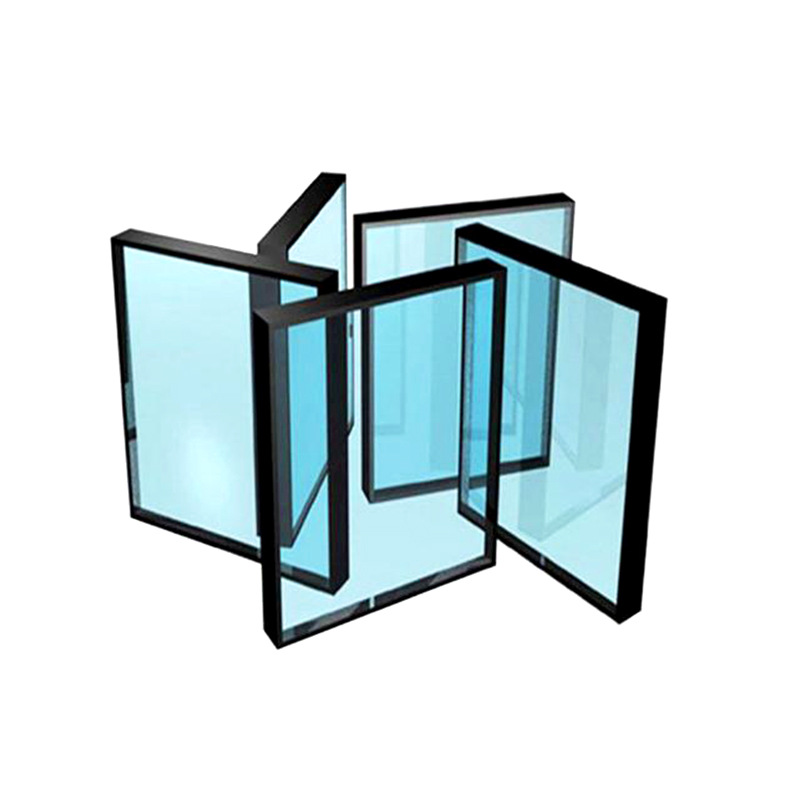

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

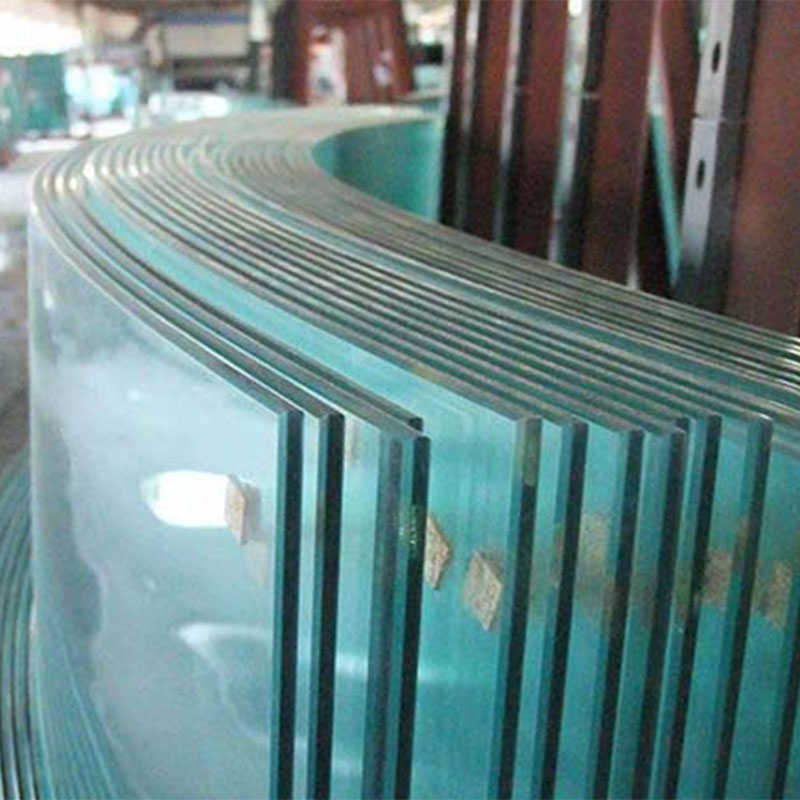

Изогнутое закаленное стекло

Изогнутое закаленное стекло -

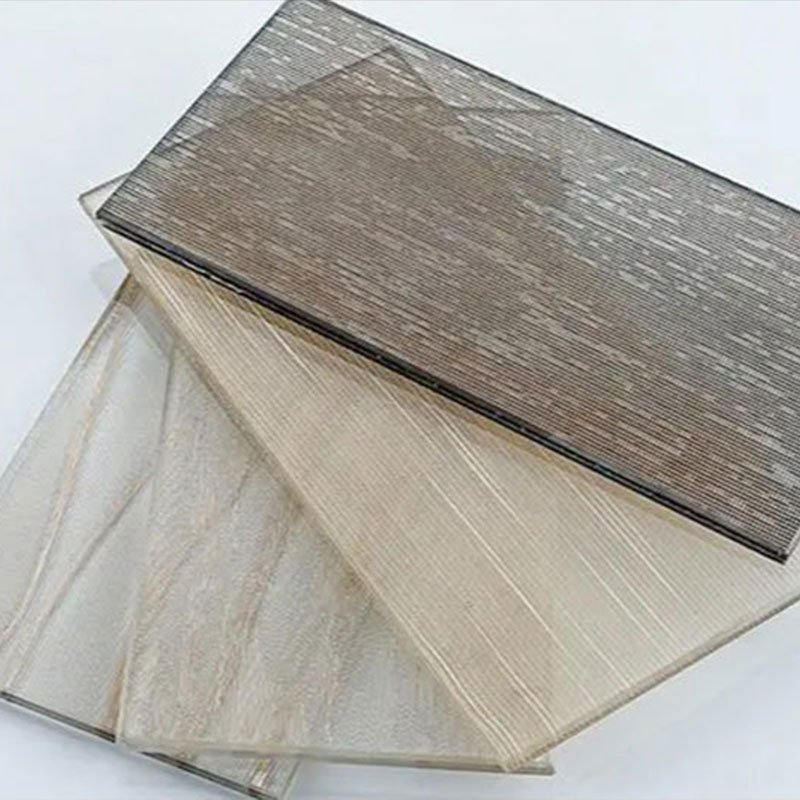

Стекло с вставками

Стекло с вставками -

Обычное полое стекло

Обычное полое стекло -

Стекло с регулировкой яркости

Стекло с регулировкой яркости -

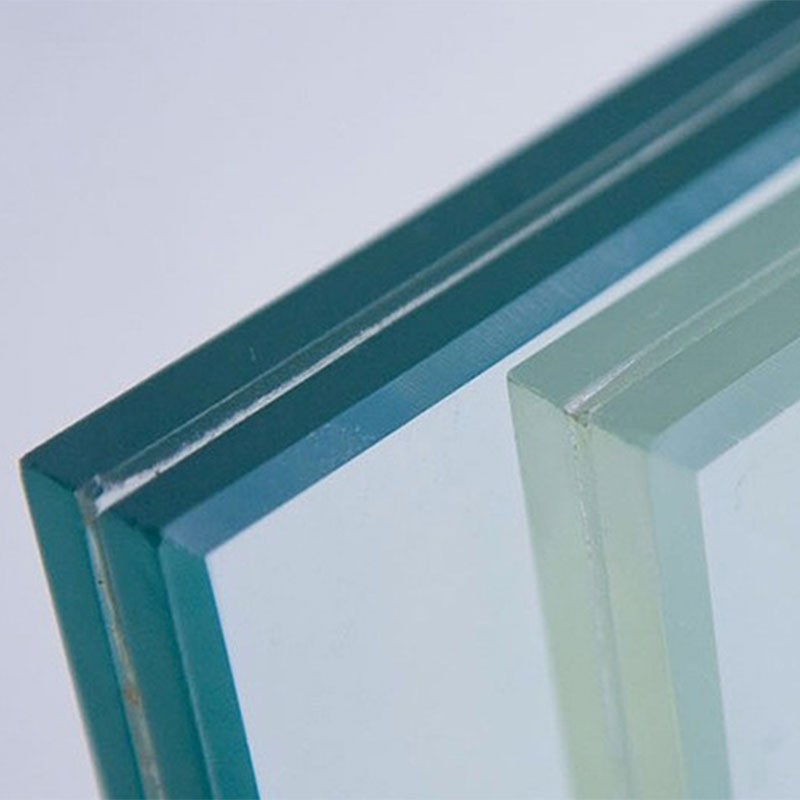

Ламинированное стекло

Ламинированное стекло -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

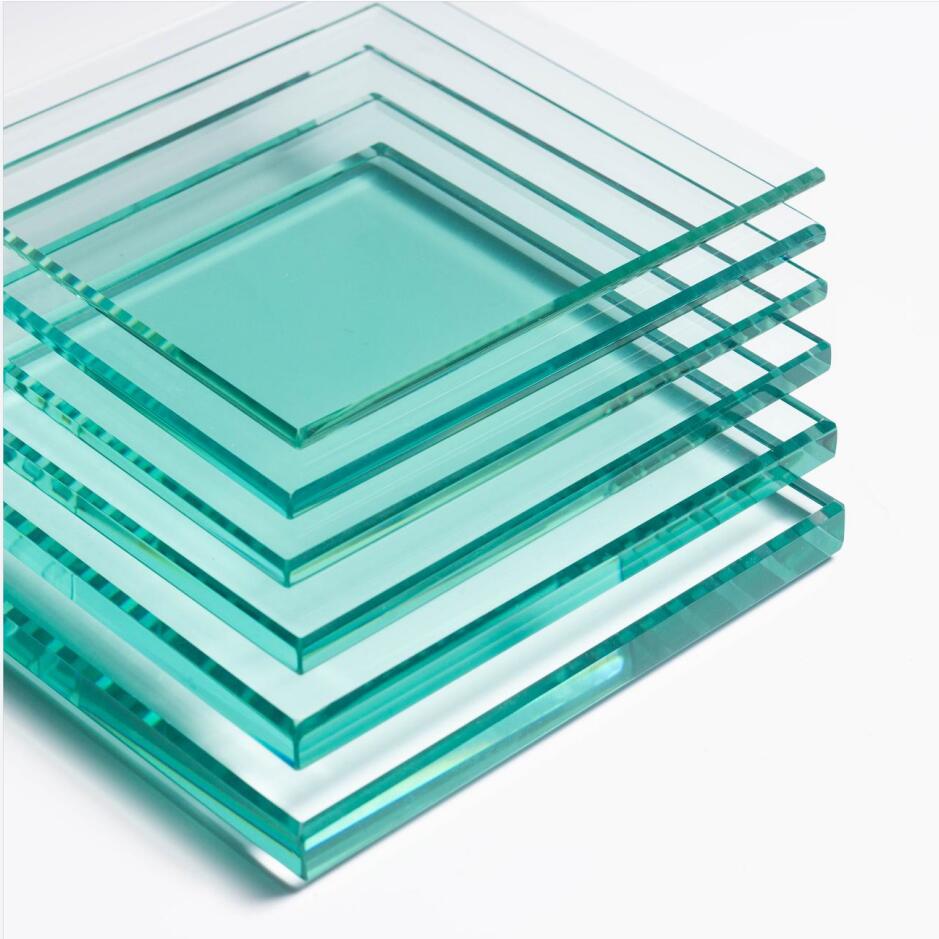

Флоат-стекло

Флоат-стекло -

Стекло с проволочной сеткой

Стекло с проволочной сеткой

Связанный поиск

Связанный поиск- Изготовители стеклянных пластин толщиной 4 мм

- Превосходные 3 стеклопакета

- Дешевые ламинированные тройные стекла

- Производители стеклопакетов для дверей

- однокамерный стеклопакет

- Ванны для флоат-стекла оптом

- закаленное стекло 8

- Купить листовое стекло м2

- Купить закаленное стекло 8

- Купить универсальные стеклопакеты