Дешевые Ламинированное стекло

Когда клиенты ищут ?дешевые ламинированное стекло?, они часто представляют себе просто более доступный вариант того же самого продукта. Но в стекольном деле, особенно с ламинатом, дешевизна почти никогда не бывает случайной. Это осознанный выбор в пользу определенных компромиссов — в толщине промежуточного слоя PVB, в качестве исходного стекла-сырца, в точности резки и, что критично, в условиях автоклавной обработки. Многие мелкие мастерские экономят именно на последнем этапе, сокращая время или температуру в автоклаве, что приводит к пузырям, расслоению через год-два или желтизне пленки. Я сам видел, как заказчик, сэкономивший 30% на партии для балконного остекления, через полтора года получил волну рекламаций — стекла мутнели по краям. Дешево? Да. Но итоговая стоимость с учетом замены оказалась вдвое выше стандартного предложения от проверенного завода.

Разбор ?дешевизны? по косточкам: от сырья до логистики

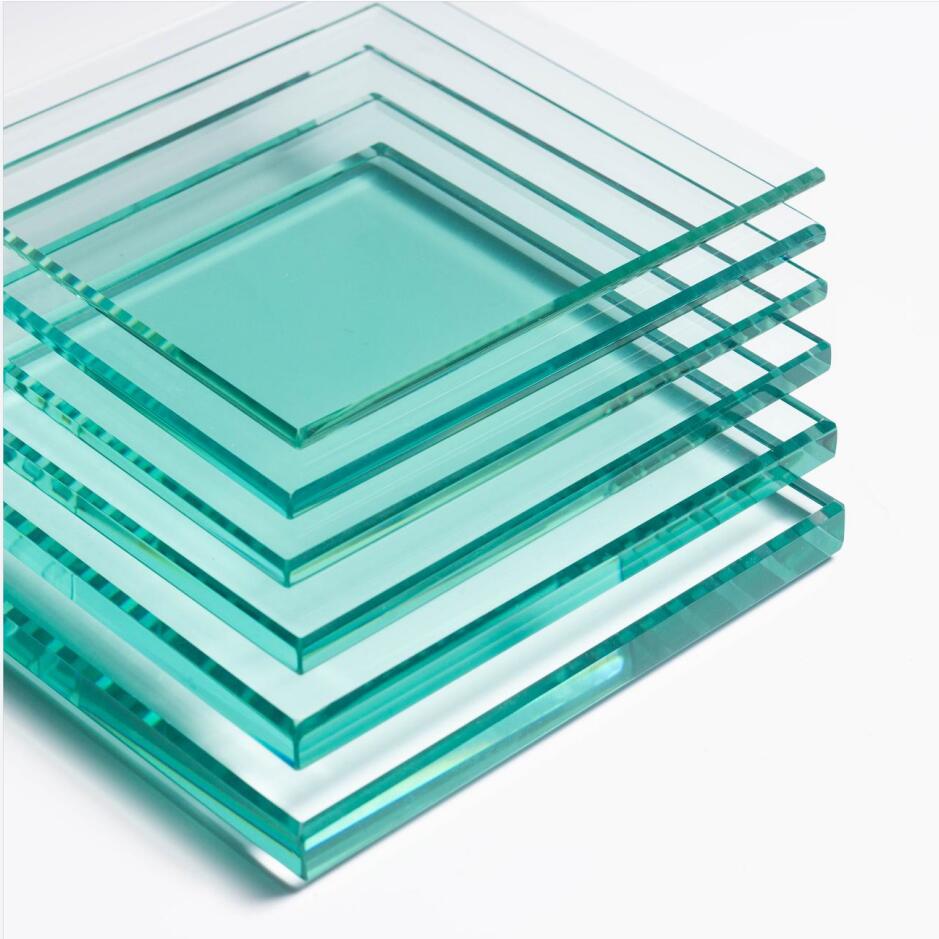

Давайте по пунктам. Первое — стекло-сырец. Для ламинации используется флоат-стекло. Разница между продукцией, скажем, отечественного завода и импортного аналога (которое часто просто перемаркируется) в дефектах внутренности — пузырьки, свили. В дешевом ламинате их маскируют пленкой, но при определенном угле света они видны. Это брак? Нет, формально это соответствует низкому сорту ?В? по ГОСТу. Но клиент-то покупает не сорт, он покупает ?ламинированное стекло?. И когда обнаруживает эти включения после монтажа — винит уже установщиков.

Второй момент — пленка PVB. Тут экономия может быть чудовищной. Речь не только о толщине (стандарт 0.38 мм, но могут положить 0.30 или даже 0.25), но и о самом составе. Дешевая пленка имеет низкое содержание пластификаторов, что делает ее более жесткой и менее адгезивной. Вроде бы склеилось, но ударная вязкость — ключевой параметр для безопасности — падает катастрофически. Проверял как-то образцы: стекло с тонкой пленкой при ударе не удерживало осколки, они просто выпадали целым пластом. Это уже не безопасное стекло, а просто два листа, слабо связанные между собой.

Третье — обработка кромки. Для экономии времени и расходников кромку после резки часто не шлифуют как следует, оставляя микротрещины. Под нагрузкой (термической или механической) именно с кромки начинается разрушение. Казалось бы, мелочь. Но в моей практике был случай с фасадными панелями — трещины пошли именно от необработанной кромки, причем через полгода после установки. Производитель, естественно, сослался на неправильный монтаж.

Автоклав — сердце процесса, где чаще всего экономят

Это, пожалуй, самый неочевидный для заказчика этап. Ламинация — это не просто склейка, это создание монолитного пакета под высоким давлением и температурой. Цикл правильного автоклава — несколько часов, с медленным нагревом и таким же медленным охлаждением. Многие ?гаражные? цеха ставят температуру выше, сокращая время с 8-10 часов до 4-5. Результат? Остаточные напряжения в стекле, которые со временем ведут к саморазрушению, или неполная полимеризация пленки — та самая желтизна и пузыри летом. Однажды мы закупили партию такого ?быстрого? стекла для внутренних перегородок в офисе. Зимой все было идеально, а к лету, когда солнце стало припекать, на каждом листе проступили мутные облачные разводы. Пришлось менять за свой счет — репутация дороже.

Иногда экономят на самом автоклаве — используют устаревшие модели с плохой циркуляцией воздуха и неточным контролем температуры. В камере возникают ?холодные? и ?горячие? зоны, и в одной партии получаются стекла с разными свойствами. Проверить это при приемке почти невозможно — дефекты проявляются позже.

Кейс из практики: фасад ?под ключ? и его последствия

Расскажу на реальном примере. Заказчик — сеть быстрого питания — решил сэкономить на остеклении нового павильона. Выбрали подрядчика, который предложил дешевые ламинированное стекло ?с характеристиками как у всех?. Монтаж сделали быстро. Первый год проблем не было. На второй год в нескольких стеклах появились едва заметные ?паутинки? у креплений. Еще через полгода одно из стекол на солнечной стороне треснуло вдоль всего фасада — не от удара, а, как позже показала экспертиза, из-за термических напряжений из-за некачественной ламинации. Подрядчик к тому времени исчез. Пришлось заказывать новую партию у серьезного производителя, демонтировать половину фасада и делать все заново. Общая потеря — втрое выше первоначальной ?экономии?. Теперь этот клиент работает только с проверенными поставщиками, такими как ООО Внутренняя Монголия Янь Ян Промышленность И Торговля. Кстати, их сайт https://www.yanyanggongmao.ru — хороший пример, где открыто пишут о полном цикле контроля, от сырья до автоклава. Это не просто торговля, они сами производят и обрабатывают, а это всегда больше контроля над процессом.

Где оправдана экономия, а где — нет

Нельзя сказать, что дешевые ламинированное стекло всегда плохо. Есть сферы, где его применение вполне оправданно. Например, для внутренних декоративных перегородок, не несущих нагрузку и не подверженных прямым солнечным лучам и перепадам температур. Или для временных конструкций, выставок. Тут можно обсуждать более тонкую пленку или стекло второго сорта. Главное — честно предупредить об этом заказчика и дать правильные гарантии (а не ?пожизненные?, как любят писать некоторые).

Совсем другое дело — фасады, балконное остекление, барьеры на лестницах, остекление ванных комнат. Здесь экономия на ламинате — это прямая угроза безопасности и долговечности. Требования к ударной вязкости, остаточной прочности и устойчивости к УФ-излучению здесь критичны. Тут уже нужно искать не самое дешевое, а оптимальное по цене-качеству. Часто выгоднее взять продукцию регионального лидера, который, как ООО Внутренняя Монголия Янь Ян Промышленность И Торговля, объединяет под одной крышей производство, обработку и торговлю. У таких компаний, как правило, меньше логистических издержек и больше возможностей для контроля на каждом этапе, что в итоге может дать хорошее соотношение без экстремальной дешевизны.

Еще один момент — комплексные решения. Крупный игрок, позиционирующий себя как предприятие полного цикла, часто предлагает не просто стекло, а техническую поддержку, расчет нагрузок, рекомендации по монтажу. Это скрытая ценность. Потратив немного больше на материал, ты экономишь на проектировании и избегаешь costly mistakes — дорогостоящих ошибок в будущем. Их принцип ?качество превыше всего, обслуживание — в основе? — это не просто слоган для сайта. Когда компания сама производит стекло, она отвечает за него головой, а не просто перепродает неизвестно что.

Как проверить качество, не будучи экспертом?

Есть несколько простых, но не абсолютных приемов. Во-первых, смотреть на торец. Ровная, однородная, хорошо отполированная кромка без сколов — хороший знак. Во-вторых, попросить образец и посмотреть его на свет под разными углами — искать микропузыри, инородные включения, неравномерность цвета пленки. В-третьих, спросить у поставщика протокол испытаний на ударную вязкость (по ГОСТ Р или EN 12600). Если его нет или он ?в процессе? — это тревожный звоночек.

Спросите прямо: ?Какая толщина PVB-пленки? Какое время и температура в автоклаве? Какое исходное стекло и его сорт??. Поставщик качественного продукта ответит на эти вопросы сразу и без колебаний. Тот, кто продает дешевые ламинированное стекло с сомнительным происхождением, начнет путаться или говорить общие фразы.

И конечно, проверяйте репутацию. Зайдите на сайт, посмотрите, указаны ли детали производства, есть ли фото цехов, автоклавов. Например, на сайте yanyanggongmao.ru видно, что компания делает акцент именно на полном цикле — от производства сырья до финишной обработки. Это внушает больше доверия, чем сайт-визитка с одним телефоном и списком ?всех видов стекол?.

Вместо вывода: мысль вслух о рынке

Рынок дешевые ламинированное стекло будет всегда. Спрос рождает предложение. Но задача профессионала — не просто продать то, что просит клиент, а объяснить ему риски и последствия выбора. Иногда после честного разговора клиент соглашается на более дорогой, но надежный вариант. Иногда — нет. И тогда важно четко прописать в договоре характеристики материала и ограниченную гарантию, чтобы потом не отвечать за чужие компромиссы.

Лично я после множества набитых шишек пришел к тому, что работаю только с несколькими проверенными производителями, где процесс прозрачен. Да, их стекло не самое дешевое на рынке. Но оно предсказуемое. А в строительстве и остеклении предсказуемость результата — это самый ценный ресурс. Случай с фасадом для сети фастфуда, о котором я рассказывал, окончательно убедил меня в этом. Теперь мы даже для мелких объектов стараемся использовать материалы с прослеживаемой историей, в идеале — от производителя, который, как компания из Хух-Хото, контролирует все от начала до конца. Это не панацея, но это сильно снижает риски. И в конечном счете, для бизнеса важнее спокойный сон и отсутствие внезапных рекламаций, чем сиюминутная экономия в 15-20% на материале.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стекло с регулировкой яркости

Стекло с регулировкой яркости -

Флоат-стекло

Флоат-стекло -

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

Ультрапрозрачное стекло

Ультрапрозрачное стекло -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

Огнестойкое стекло

Огнестойкое стекло -

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

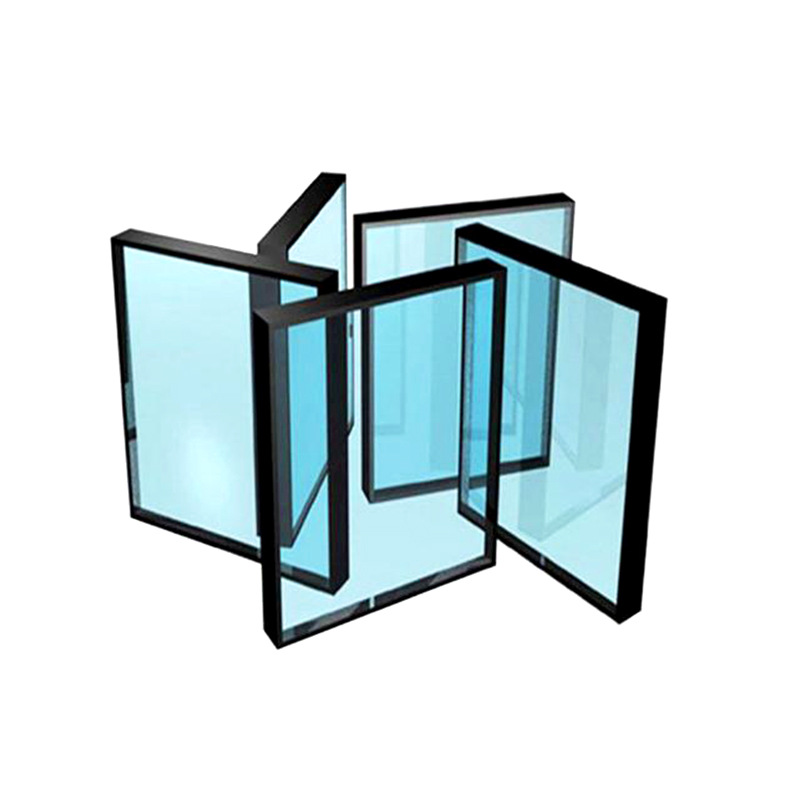

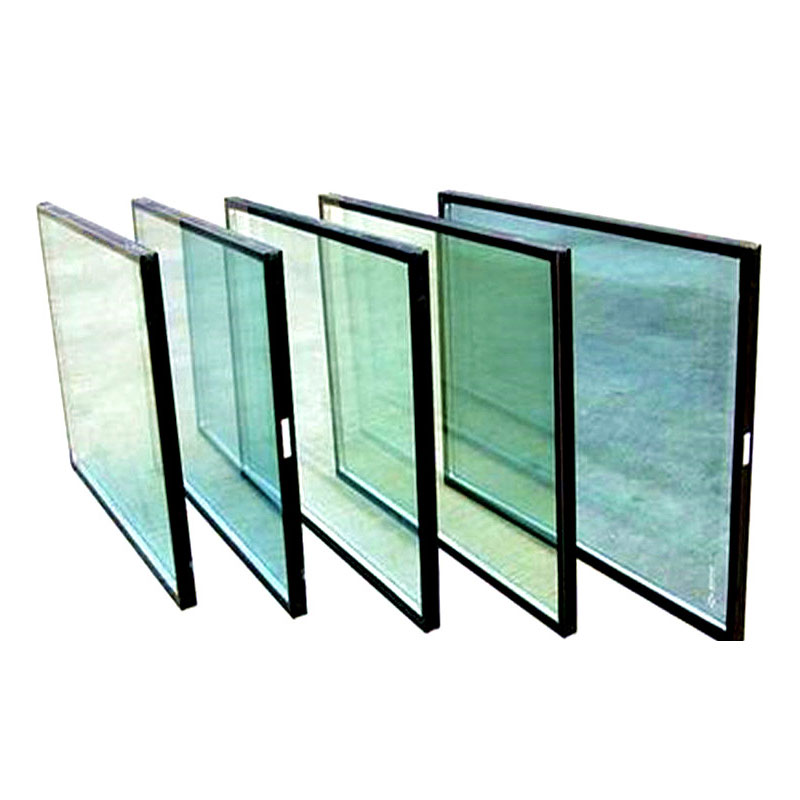

Обычное полое стекло

Обычное полое стекло -

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

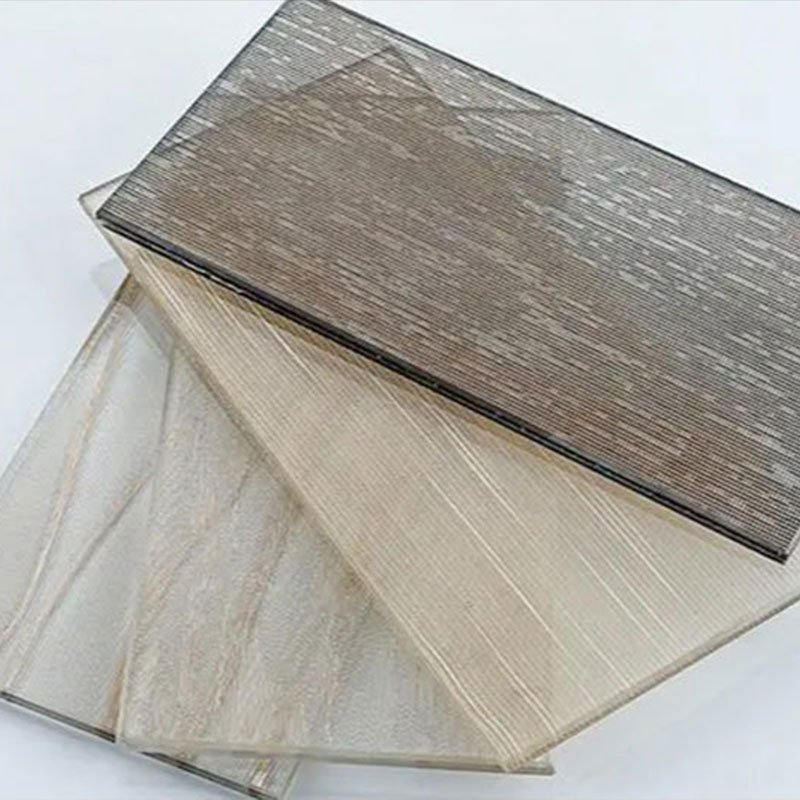

Стекло с вставками

Стекло с вставками -

Многослойное стекло с покрытием

Многослойное стекло с покрытием -

Изогнутое закаленное стекло

Изогнутое закаленное стекло

Связанный поиск

Связанный поиск- Купить закаленное стекло 5

- Дешевые Матовое закаленное стекло

- Ведущий покупатель закаленного стекла 60 60

- Производители методов производства флоат-стекла

- ведущее плоское стекло для окон

- Производители энергосберегающих стеклопакетов

- Купить 4 мм стекло размер листа

- Лучшие покупатели закаленного матового стекла

- Купить лист бесцветного стекла

- Отличное плоское стекло для окон