Дешевое производство плоского стекла

Когда слышишь ?дешевое производство плоского стекла?, первое, что приходит в голову — снижение себестоимости любой ценой. Сырьё подешевле, печь побыстрее, контроль пореже. Но на деле, если хочешь остаться на рынке, такой подход — прямой путь к закрытию. Дешевизна должна быть умной, иначе это уже не производство, а утилизация. Много раз видел, как новые цеха пытались резать углы на шихте или температуре отжига, и через полгода их продукцию просто отказывались брать — оптические искажения, волна, микротрещины. Вот об этом и хочу порассуждать.

Сырьё: на чём нельзя экономить, даже если очень хочется

Основа всего — это, конечно, шихта. Песок, сода, доломит. Казалось бы, закупил самый доступный кварцевый песок из ближайшего карьера — вот тебе и экономия. Но здесь кроется первый подводный камень. В таком песке часто завышено содержание железа, и стекло получается с зеленоватым оттенком. Для строительного остекления фасадов — может, и сойдёт, но для мебели или премиальных перегородок уже нет. Клиент ведь платит за идеальную прозрачность или нейтральный цвет.

У нас на одном из старых проектов была попытка работать с местным сырьём для удешевления партий стекла марки М1. Вроде бы по химическому анализу всё в норме. Но когда запустили печь, начались проблемы с газовыделением в ванне — пузыри шли нескончаемой вереницей. Пришлось срочно поднимать температуру, что увеличило расход газа, а потом ещё и замедлять линию для более долгого отжига. В итоге себестоимость не упала, а выросла, плюс процент брака. Экономия обернулась убытком. Пришлось вернуться к проверенному поставщику, хоть и дороже.

Иногда дешевле — значит, стабильнее. Вот, например, компания ООО ?Внутренняя Монголия Янъ Ян Промышленность и Торговля?, которая с 2018 года работает в Хух-Хото. Они изначально позиционируют себя как комплексное предприятие — от производства до обработки. И знаете, что я у них заметил? Они не гонятся за самой низкой ценой на рынке сырья. Вместо этого у них долгосрочные контракты с поставщиками, что даёт стабильное качество шихты. Это и есть та самая умная экономия — меньше брака, меньше переналадок линии, доверие клиентов. На их сайте https://www.yanyanggongmao.ru видно, что акцент на качестве — не просто слова.

Техпроцесс: где спрятаны резервы для снижения стоимости

А вот здесь поле для манёвра огромное. Самый большой потребитель энергии — стекловаренная печь. Современные печи с регенераторами или рекуператорами — это, конечно, дорогое вложение. Но если говорить о дешевом производстве плоского стекла в долгосрочной перспективе, то экономия на газе или электричестве окупает модернизацию за несколько лет. Видел, как старые печи ?ели? на 30-40% больше топлива, и вся якобы дешевизна продукции съедалась именно здесь.

Ещё один момент — скорость вытяжки на флоат-линии. Все хотят ускориться, чтобы получить больше метров за смену. Но при превышении определённого порога стекло не успевает стабилизироваться, появляется та самая ?волна?, которую потом видно под углом. И её уже ничем не исправить. Приходится либо продавать как низший сорт (уценка), либо пускать на резку, где дефект менее заметен. Но это уже не дешевое производство, а производство дешёвого стекла. Разница принципиальная.

Система контроля. Автоматические дефектоскопы — дорого. Много где до сих пор стоит визуальный контроль операторами. Человек устаёт, внимание притупляется. В итоге часть брака уходит заказчику, возникают рекламации, возвраты, портится репутация. Казалось бы, экономия на оборудовании, а по факту — постоянные незапланированные расходы и потери клиентов. Инвестиция в хороший сканер окупается быстрее, чем кажется.

Логистика и складирование: неочевидные дыры в бюджете

Производство — это только полдела. Стекло нужно ещё грамотно хранить и перевозить. Здесь потери могут быть колоссальными. Самая частая проблема — неправильное складирование листов. Если склад не оборудован должным образом, с правильными стеллажами и микроклиматом, появляются царапины, загрязнения, а в худшем случае — внутренние напряжения, ведущие к саморазрушению листа. Видел целые паллеты, которые пришлось списать из-за конденсата и пыли в неотапливаемом ангаре.

Упаковка. Кажется, что можно сэкономить на уголках и плёнке. Но при перевозке стекло — хрупкий груз. Одна потёртость или скол на кромке — и лист уже не для фасада, а только для вторичной резки на мелкие части. Экономия в 50 копеек на упаковке оборачивается потерей стоимости целого листа. Это арифметика, которую многие игнорируют на старте.

Тот же принцип ?качество превыше всего?, который заявлен у ООО ?Внутренняя Монголия Янъ Ян Промышленность и Торговля?, должен работать на всех этапах. Их комплексный подход, судя по всему, подразумевает и контроль над логистической цепочкой. Когда производство, обработка и торговля в одних руках, проще избежать этих потерь при передаче продукции между цехами и на склад. Это тоже элемент конечной экономии для клиента.

Человеческий фактор: самая дорогая статья ?экономии?

Низкая зарплата — низкая мотивация. В стекольном производстве, где многое зависит от внимания оператора печи, ванны или резчика, это критично. Потерять несколько тонн стекла из-за ошибки настройки температуры или скорости конвейера — дело одного невнимательного момента. Экономия на фонде оплаты труда часто приводит к текучке кадров, а значит, к постоянному обучению новых людей и росту брака в периоды адаптации.

Обучение. Многие небольшие заводы пренебрегают постоянным обучением технологов. А технологии, даже в такой консервативной области, как производство плоского стекла, не стоят на месте. Новые методы отжига, добавки в шихту для повышения прочности — если технолог об этом не знает, предприятие теряет потенциальную возможность сделать продукт лучше или дешевле за счёт инноваций, а не за счёт удешевления материалов.

Безопасность. Экономия на средствах защиты, ремонте оборудования ?пока не сломалось? — это прямая угроза не только бюджету (внезапный простой линии, штрафы), но и жизни людей. Авария на линии — это остановка производства на дни, а то и недели. Какая уж тут дешевизна.

Рынок и ниши: для кого на самом деле нужно дешёвое стекло

Важно понимать, что ?дешёвое? — не синоним ?низкокачественного?. Есть огромный рынок, для которого премиальные оптические характеристики не нужны. Это, например, стекло для теплиц, для некоторых видов внутренних перегородок, где неважна идеальная прозрачность, или для вторичной переработки. Вот здесь можно и нужно оптимизировать процесс, чтобы дать рынку реально доступный продукт.

Но и здесь есть ловушка. Если ты делаешь стекло для теплиц, его механическая прочность и стойкость к перепадам температур должны быть даже выше, чем у некоторых марок мебельного стекла. Значит, экономить нужно не на качестве отжига или толщине, а, например, на полировке кромки или упаковке. То есть, понимание конечного применения диктует, где можно ужать costs, а где — категорически нельзя.

Компании, которые, как ООО ?Внутренняя Монголия Янъ Ян Промышленность и Торговля?, предлагают комплексные решения, находятся в выигрышной позиции. Они могут предлагать клиенту разные варианты: от базового недорогого стекла для типовых задач до премиум-сегмента. И делаться это будет на одном оборудовании, но с разными настройками техпроцесса и контролем. Это и есть гибкость, которая позволяет оставаться рентабельным.

Итог: дешевизна как результат эффективности, а не жадности

В конце концов, дешевое производство плоского стекла, которое имеет право на существование, — это производство эффективное. Это не про дешёвое сырьё, а про его рациональный расход. Не про старую печь, а про её оптимальный тепловой режим. Не про низкие зарплаты, а про квалифицированных операторов, которые не допускают простоев и брака.

Опыт, в том числе и негативный, показывает, что все попытки срезать путь за счёт качества почти всегда возвращаются бумерангом. Клиент, особенно в B2B-секторе, быстро распознаёт ненадёжного поставщика. А построить репутацию заново — в разы дороже, чем изначально вложиться в стабильный процесс.

Поэтому, когда я смотрю на рынок, то вижу, что выживают и растут как раз те, кто, подобно компании из Хух-Хото, делают ставку на комплексность и принцип ?качество превыше всего?. В долгосрочной перспективе их продукция оказывается для клиента выгоднее именно за счёт предсказуемости, отсутствия скрытых дефектов и проблем. Вот она, настоящая экономия. Всё остальное — просто продажа брака по заниженной цене, и это не бизнес, а авантюра.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стекло с регулировкой яркости

Стекло с регулировкой яркости -

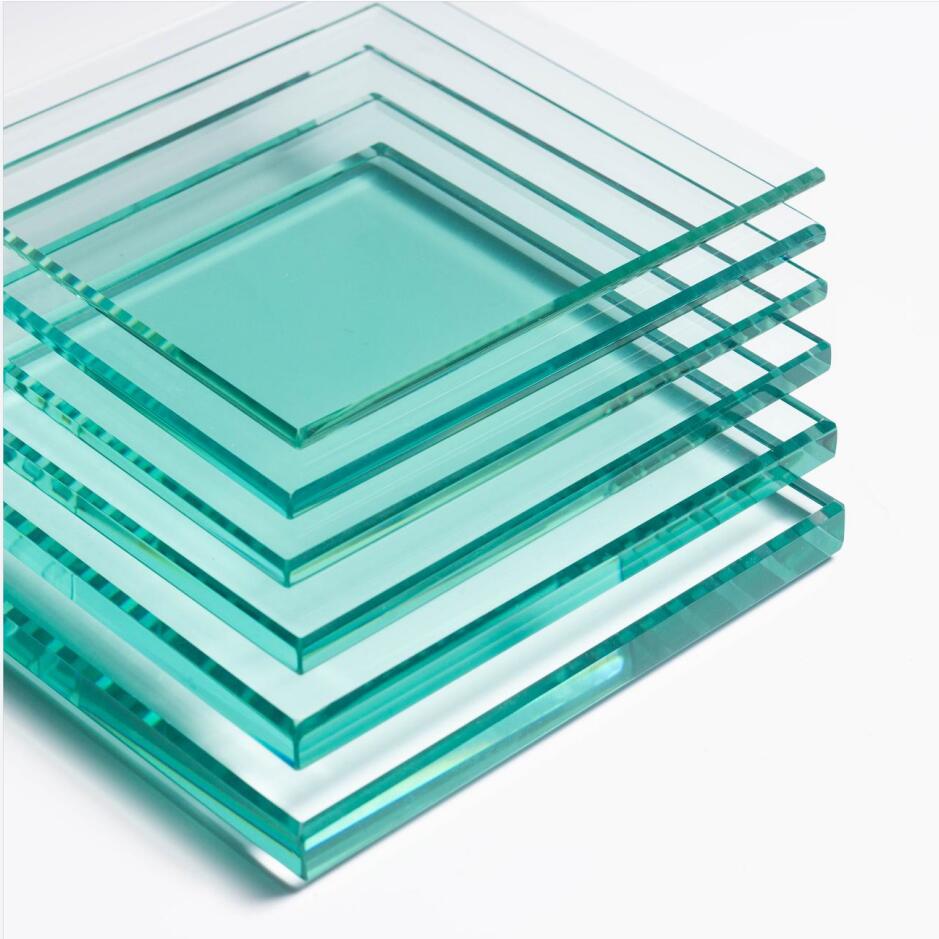

Флоат-стекло

Флоат-стекло -

Многослойное стекло с покрытием

Многослойное стекло с покрытием -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

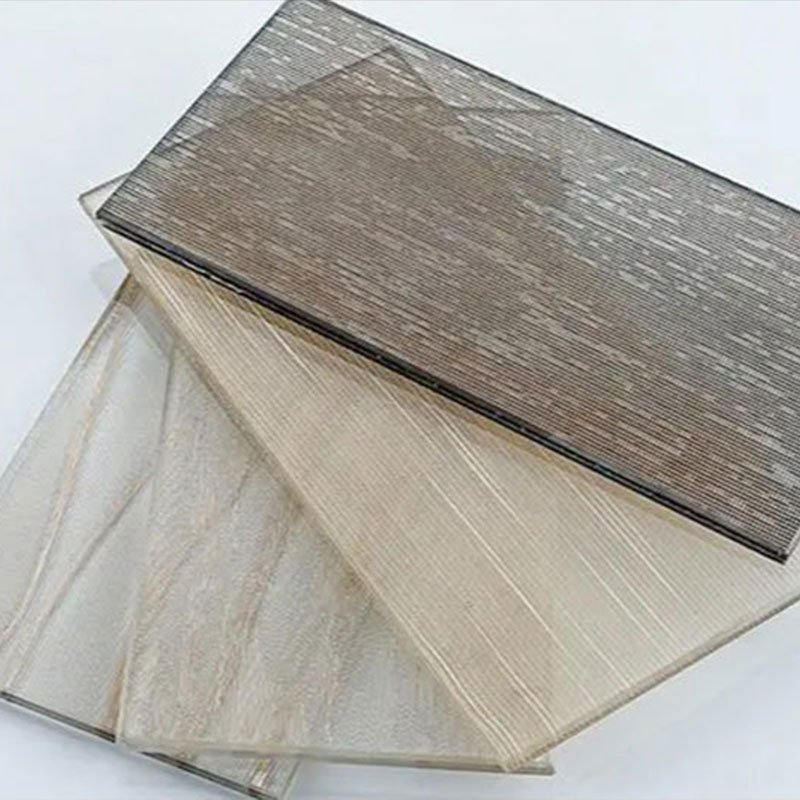

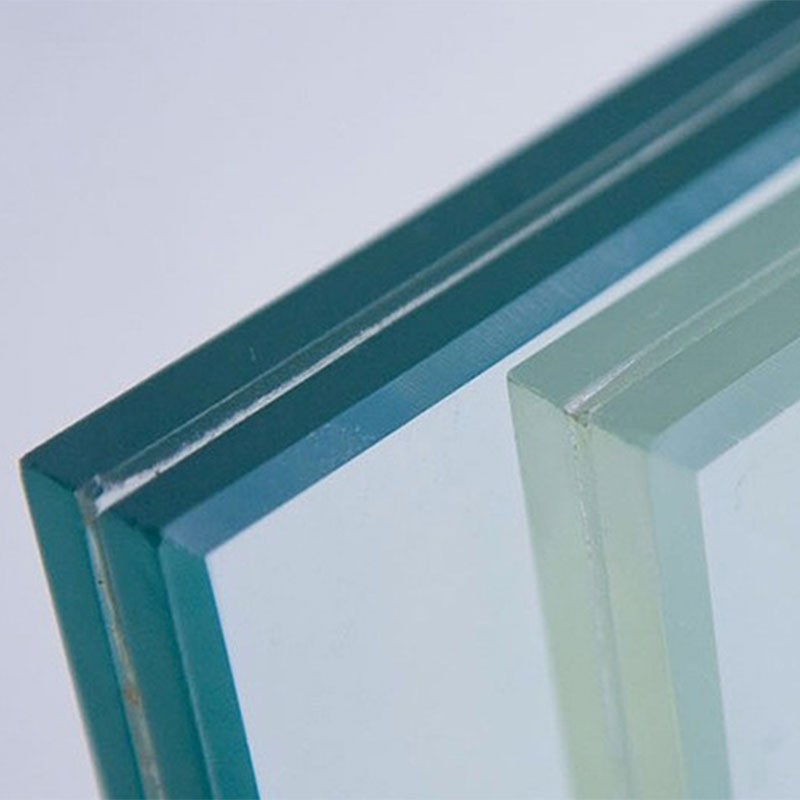

Ламинированное стекло

Ламинированное стекло -

Стекло с вставками

Стекло с вставками -

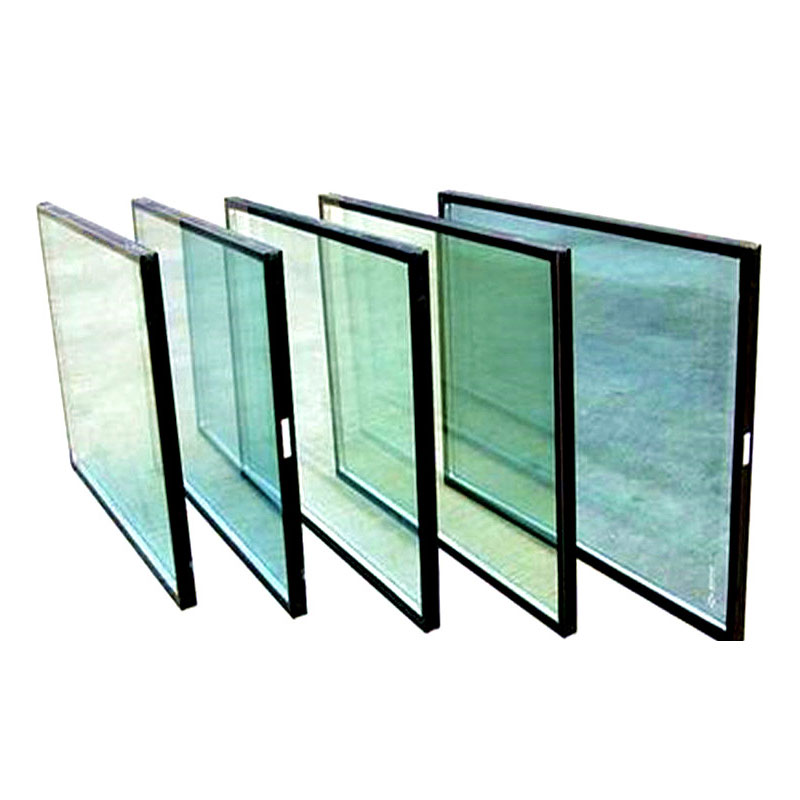

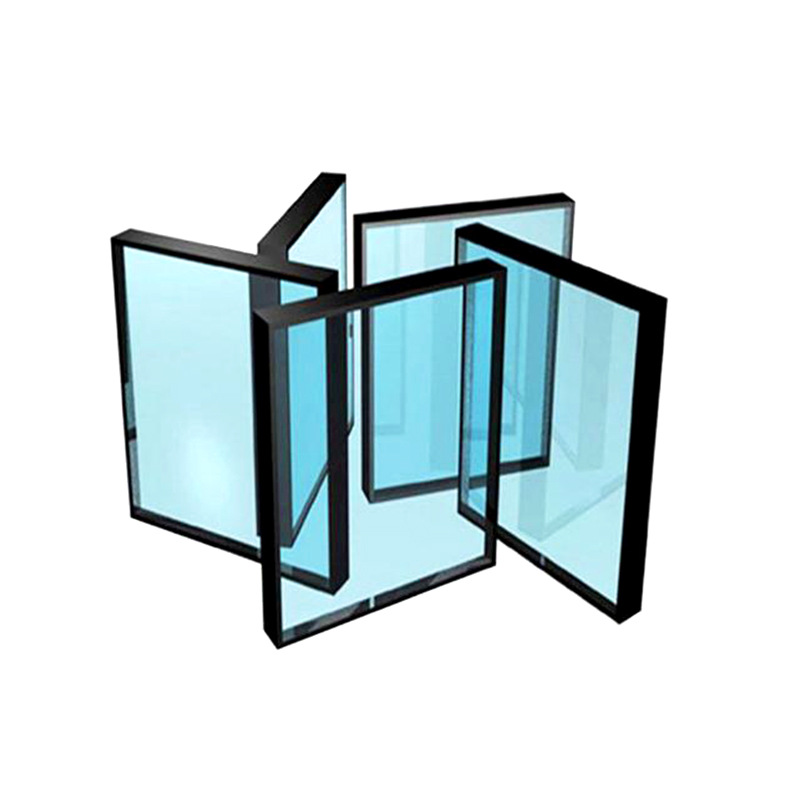

Обычное полое стекло

Обычное полое стекло -

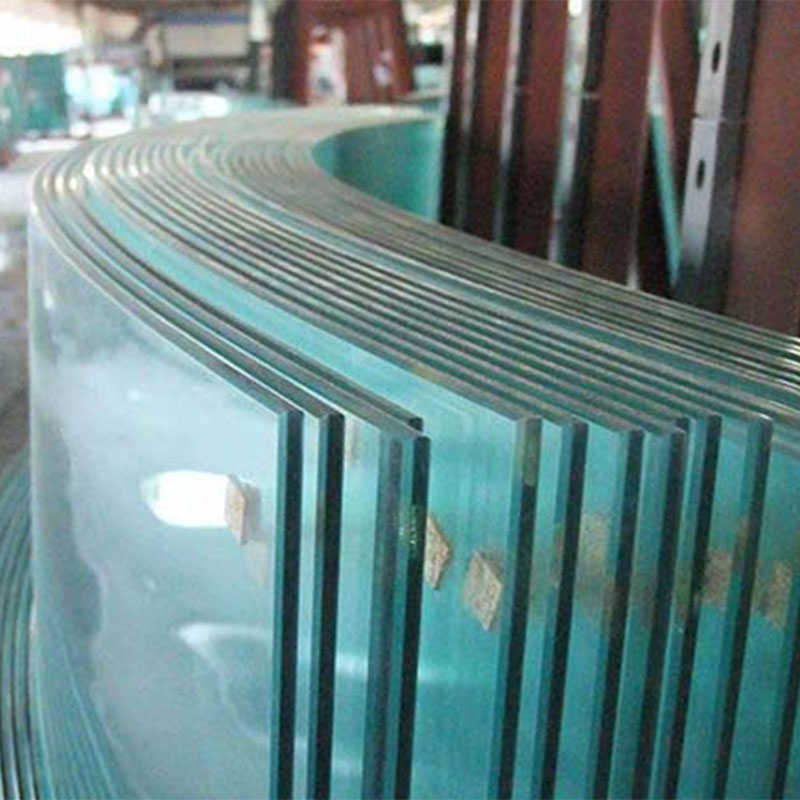

Изогнутое закаленное стекло

Изогнутое закаленное стекло -

Ультрапрозрачное стекло

Ультрапрозрачное стекло

Связанный поиск

Связанный поиск- Китай закаленное стекло 8

- Лучшие покупатели закаленного стекла для кухонь

- Дешевые Двойные Стеклопакеты 1

- Двойное остекление балконов в Китае

- Производители окон с двойным остеклением

- дверь стеклопакет

- флоат стекло листовое м1

- Производители закаленного стекла 5

- Ведущий покупатель двойного остекления для балконных дверей

- Производители стеклянных окон