Дешевое производство двойного остекления

Когда слышишь ?дешевое производство двойного остекления?, первая мысль — ну, это где-то режут углы, экономят на всем. Но на практике все сложнее. Сам работаю в стекольной сфере не первый год, и скажу: дешевизна бывает разной. Иногда это грамотная оптимизация процесса, а иногда — путь к браку и жалобам. Вот, к примеру, многие сразу думают о тонком профиле или самом простом стекле. Но настоящая экономия часто кроется не в материалах, а в логистике и организации самого производства. Позже объясню, почему.

Что на самом деле скрывается за низкой ценой?

Давайте по порядку. Клиент хочет двойное остекление подешевле. Логично? Логично. Но как производитель выходит на эту цену? Вариантов масса. Можно взять алюминиевый профиль потоньше — но тогда страдает жесткость конструкции, особенно для крупных створок. Можно использовать самый доступный уплотнитель — а потом удивляться, почему через пару лет появился конденсат между стеклами. Я лично сталкивался, когда пытались сэкономить на газе в камере — аргоне. Заполнили не полностью, или технология была нарушена. Визуально окно как окно, а теплосберегающие свойства уже не те.

Есть и другой путь. Вот возьмем компанию ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля?. Они с 2018 года на рынке, и их сайт https://www.yanyanggongmao.ru хорошо показывает их подход. Они не просто продают стеклопакеты, а занимаются полным циклом: от производства стекла до обработки и сборки. Это в Хух-Хото. И когда у тебя все этапы под контролем — от сырья до готового изделия — ты можешь оптимизировать затраты иначе. Не за счет качества, а за счет сокращения накладных расходов, лишних перевозок, простоев. Их принцип ?качество превыше всего? — это не просто слова для сайта. На деле это означает, что дешевое производство двойного остекления возможно, если у тебя отлажена внутренняя цепочка и нет посредников, которые накручивают цену.

Но вернемся к рискам. Частый грех многих начинающих цехов — экономия на оборудовании для нанесения дистанционной рамки. Если рамка криво установлена или герметик нанесен с перебоями — весь стеклопакет обречен. Видел такие ?экономичные? образцы, где через год-два по периметру появлялась пыль, а то и легкое запотевание. И ладно, если это складское помещение, а если жилая комната? Клиент будет недоволен, репутация страдает. Поэтому дешево — не значит небрежно. Это значит — умно и без лишних затрат.

Ключевые точки контроля в процессе

Итак, где же можно, а где категорически нельзя экономить? Выделю несколько точек, исходя из своего опыта. Первое — это резка стекла. Кажется, что тут такого? Но если резак плохо заточен или стол неровный, кромка получается с микросколами. Это не только эстетика, но и потенциальная точка для трещины в будущем. На крупном производстве, как у упомянутой компании, этот процесс, как правило, автоматизирован и четко контролируется. Экономия здесь достигается не на станках, а на снижении процента брака за счет квалификации оператора и своевременного обслуживания техники.

Второе — мойка. Стекло перед сборкой должно быть идеально чистым. Малейшая пылинка или жировой след внутри камеры — и припаиваемость дистанционной рамки ухудшается, герметичность падает. Некоторые пытаются сэкономить на воде, фильтрах или чистящих средствах. Результат предсказуем. Лучше один раз настроить правильную линию мойки, чем потом переделывать бракованные стеклопакеты.

Третье, и самое важное — этап сборки и герметизации. Вот тут многие и пытаются удешевить производство двойного остекления. Используют один контур герметика вместо двух, или берут дешевый полиуретановый герметик, который плохо держится при перепадах температур. А ведь именно герметик отвечает за то, чтобы внутрь не попала влага, и чтобы газ (если он есть) не улетучился. Надежная двухконтурная герметизация (бутил + полисульфид или силикон) — это must-have. На ней экономить нельзя. Другое дело — оптимизация расхода материала за счет точных аппликаторов и отлаженной скорости конвейера. Это и есть разумная экономия.

Роль локализации и логистики

Часто забывают, что на конечную цену сильно влияет не только заводской цех. Возьмем для примера тот же регион Внутренней Монголии. Если производство, как у Янь Ян, расположено в Хух-Хото, и оно же является крупным переработчиком и торговой компанией в одном лице, это дает огромное преимущество. Стекло-сырец не нужно везти за тысячу километров на обработку, а потом готовые пакеты — обратно в регион для продажи. Сокращаются транспортные плечи, уменьшается риск повреждения груза в пути, упрощается складирование.

Это и есть та самая здоровая основа для дешевого производства. Когда ты контролируешь цепочку от А до Я, ты можешь планировать закупки сырья крупными партиями (что дешевле), можешь гибко перераспределять ресурсы между цехами, оперативнее реагировать на спрос. Клиент в том же регионе получает продукт быстрее и по более конкурентной цене, потому что в его стоимость не заложены пять посредников и лишняя транспортировка.

Но и тут есть нюанс. Локализация — это не панацея. Нужны еще и квалифицированные кадры на месте, и доступ к современным технологиям. Иначе ?дешево? быстро превратится в ?кустарно?. Судя по описанию деятельности ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля?, они делают ставку именно на комплексные решения, что подразумевает наличие и техники, и специалистов для полного цикла работ. Это уже серьезный уровень.

Опыт неудач и выводы

Расскажу про один наш, скажем так, учебный случай. Пытались как-то сделать сверхбюджетную партию для объекта временного назначения. Решили сэкономить буквально на всем: взяли стекло толщиной 3 мм (вместо стандартных 4-5), однокамерный пакет с воздушным заполнением, самый простой алюминиевый профиль без термовставки. И, конечно, упростили систему герметизации. Цена вышла очень привлекательной.

Что получили в итоге? Окна были легкими, что упростило монтаж. Но уже через сезон появились проблемы: стекла дребезжали при сильном ветре из-за недостаточной жесткости, в морозы на внутренней стороне обильно выпадал конденсат (теплосбережение было почти нулевое), а в нескольких местах нарушилась герметичность. Урок был суровым: есть минимальный порог, ниже которого опускаться нельзя. Дешевое двойное остекление должно все равно выполнять свои базовые функции: обеспечивать изоляцию от шума и холода, быть герметичным и безопасным.

После этого мы четко уяснили: экономить можно и нужно на масштабе, на организации труда, на логистике, на автоматизации процессов, которые снижают процент брака. Но нельзя экономить на ключевых компонентах, определяющих жизненный цикл изделия: качестве стекла, надежности дистанционной рамки и правильной двухконтурной герметизации. Это аксиома.

Взгляд в будущее: где искать резервы?

Куда дальше двигаться, если хочешь предлагать качественный, но доступный продукт? На мой взгляд, основные резервы сейчас лежат в двух плоскостях. Первое — это сырье. Не в его удешевлении, а в умной закупке. Долгосрочные контракты с заводами-производителями стекла, возможно, создание собственного парка для производства стекла-сырца, как это делает ряд крупных игроков. Это дает стабильность цены и качества.

Второе — это прецизионное производство. Чем точнее режется стекло, чем аккуратнее собирается пакет, тем меньше обрезков, меньше переделок, меньше возвратов. Современные линии с ЧПУ, хотя и требуют первоначальных вложений, в долгосрочной перспективе дают ту самую экономию за счет высокого выхода годной продукции. И здесь как раз преимущество у компаний с полным циклом, которые могут инвестировать в такое оборудование, потому что оно окупается на больших объемах по всем направлениям их деятельности — от производства до торговли.

И последнее. Самое главное — не гнаться за дешевизной как самоцелью. Нужно искать оптимальное соотношение. Продукт должен быть доступным для целевого клиента, но при этом сохранять свои эксплуатационные характеристики годы. Как показывает практика, в том числе и опыт коллег из Хух-Хото, именно такой подход — комплексный, с контролем качества на всех этапах — и позволяет в итоге предложить рынку действительно выгодное дешевое производство двойного остекления, а не его иллюзию. Ведь в конечном счете, дешевое окно, которое нужно менять через три года, выходит дороже, чем чуть более дорогое, но служащее десятилетие.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

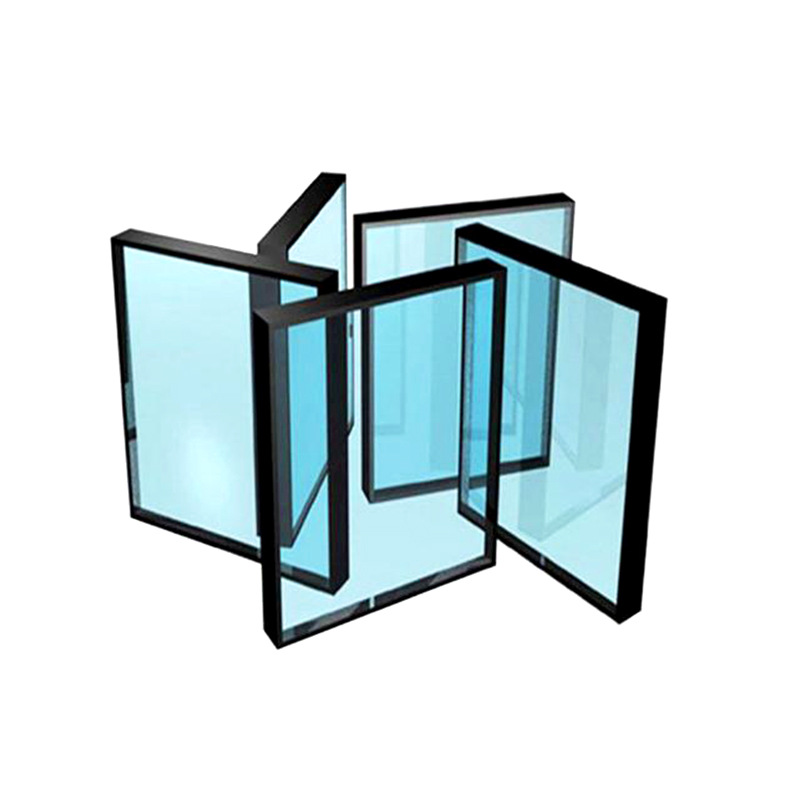

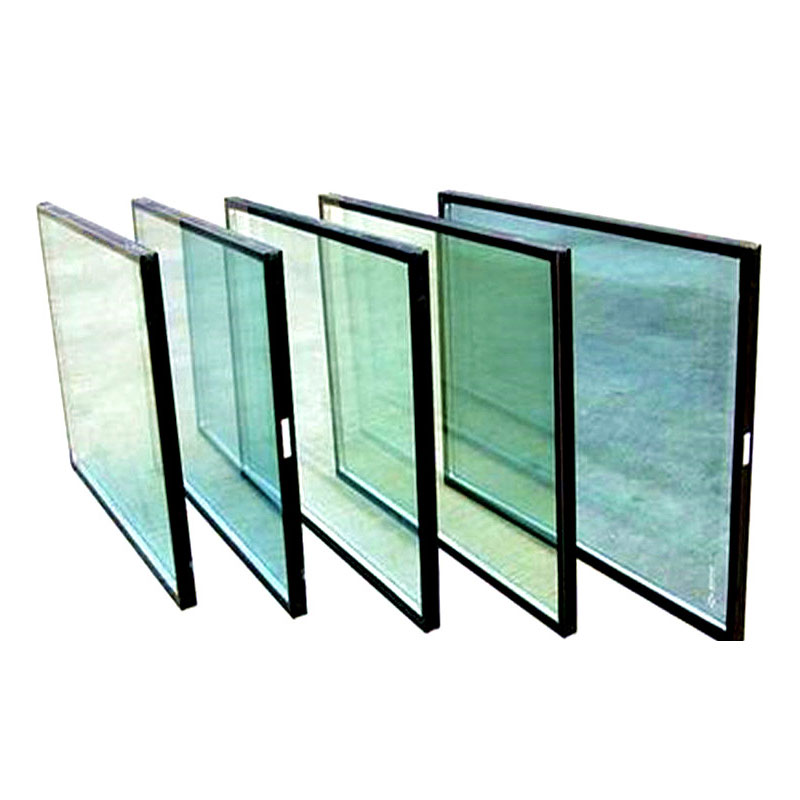

Обычное полое стекло

Обычное полое стекло -

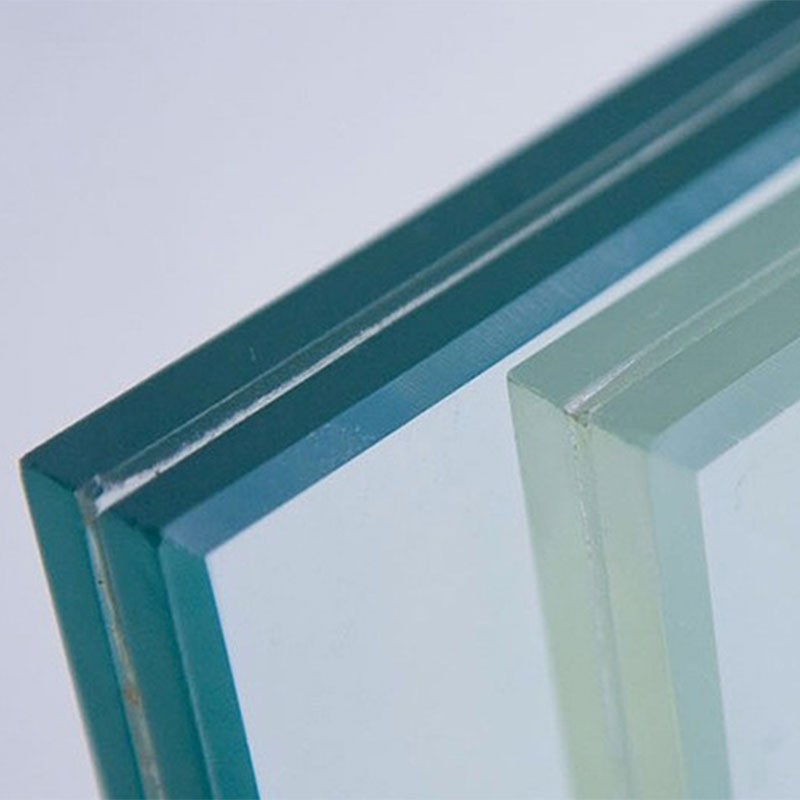

Ламинированное стекло

Ламинированное стекло -

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

Огнестойкое стекло

Огнестойкое стекло -

Ультрапрозрачное стекло

Ультрапрозрачное стекло -

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

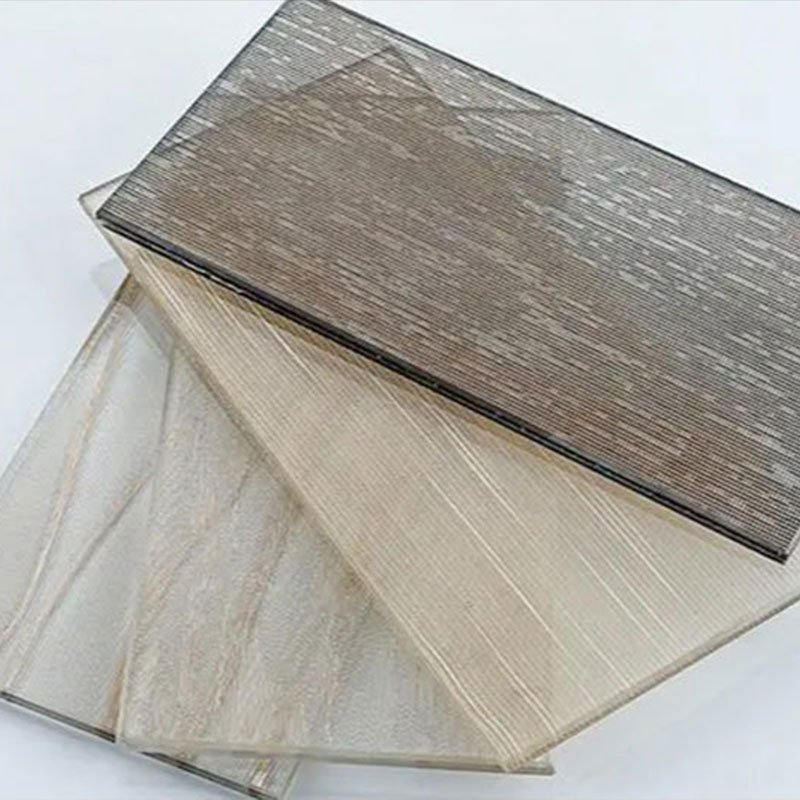

Стекло с вставками

Стекло с вставками -

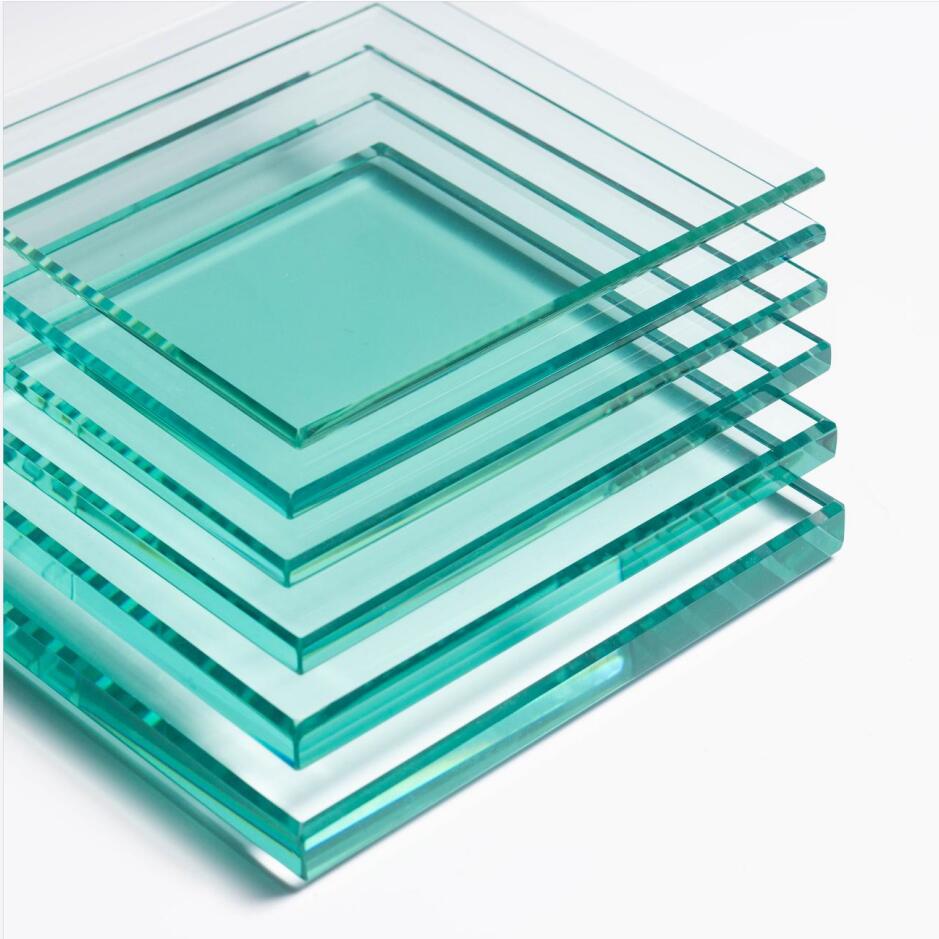

Флоат-стекло

Флоат-стекло -

Стекло с регулировкой яркости

Стекло с регулировкой яркости -

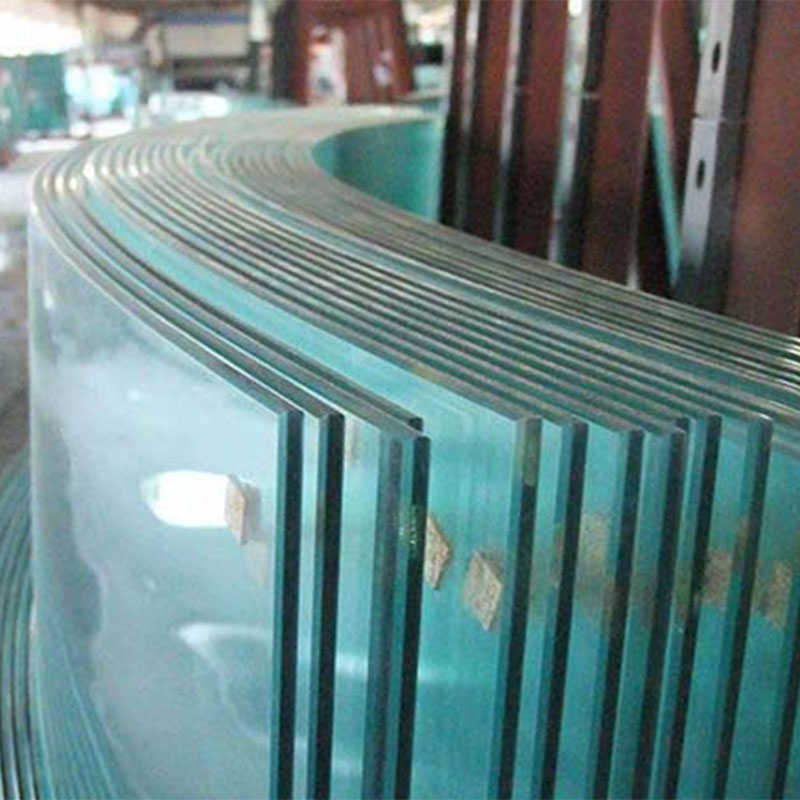

Изогнутое закаленное стекло

Изогнутое закаленное стекло

Связанный поиск

Связанный поиск- Поставщики материалов для плоского стекла

- Ведущий покупатель стеклопакетов СПБ

- Ведущие плоские панели из прозрачного стекла

- деревянные со стеклопакетом цена

- стекло армированное листовое

- Тройное закаленное стекло из Китая

- Производители пвх стеклопакетов

- бесцветное стекло флоат м1 4 мм

- листовое флоат стекло

- Оптовая продажа стеклопакетов с напылением