Ведущий стеклянный лист ГОСТ 111 2014

Когда слышишь ?ведущий стеклянный лист ГОСТ 111 2014?, первое, что приходит в голову — это, наверное, что-то прочное, стандартизированное, ?главное? в линейке. Но вот загвоздка: многие, особенно те, кто только начинает работать со стеклом в строительстве или остеклении, часто путают этот термин. Думают, что это какой-то особый, ?улучшенный? вид стекла. А на деле всё проще и одновременно сложнее. ?Ведущий? здесь — это не марка и не сорт, а типоразмер, основной, базовый лист в ассортименте по тому самому ГОСТу 111-2014, который пришёл на смену старому доброму ГОСТ 111-2001. И уже в этом кроется первый подводный камень: если поставщик говорит ?у нас есть стекло по новому ГОСТу?, это ещё не значит, что он предлагает именно тот спектр размеров и толщин, который тебе нужен для конкретного объекта. Сам на этом обжёгся пару лет назад, когда для одного крупного заказа в Хух-Хото взял материал, якобы соответствующий стандарту, а при раскрое оказалось, что максимальный размер листа у партии меньше заявленного в таблицах ГОСТа для ?ведущего? формата. Пришлось срочно искать замену, благо, нашли у местных ребят из ООО Внутренняя Монголия Янь Ян Промышленность И Торговля — они как раз делают упор на полное соответствие стандартам в своём производстве.

ГОСТ 111-2014: не просто смена цифр

Переход с 2001 на 2014 год — это не формальность. В новом стандарте, если вчитаться, изменились не только допустимые отклонения по толщине (стали жёстче, кстати, особенно для полированного стекла), но и сама классификация. Появилось больше чёткости в определении дефектов, особенно таких субъективных, как ?зеленоватый оттенок? у обычного листового стекла. Раньше с этим было много спекуляций: один говорит — оттенок в норме, другой — брак. Сейчас в приложениях есть более внятные критерии сравнения. Но опять же, всё упирается в добросовестность производителя. Видел, как на одном из мелких заводов пытались выдать партию с явным волновым оптическим искажением за продукцию, соответствующую ГОСТ 111 2014. Аргументировали тем, что по механическим характеристикам оно проходит. Но для фасадного остекления-то как раз оптика критична!

И вот здесь как раз важно, кто производит. Крупные предприятия, которые, как ООО Внутренняя Монголия Янь Ян Промышленность И Торговля, заявляют о полном цикле от производства до обработки, обычно строже следят за этими нюансами. Им просто невыгодно портить репутацию поставками стекла, которое потом ?заиграет? на солнце не тем узором. В их случае статус ведущего предприятия в регионе обязывает. Из общения с их технологами знаю, что они для внутренних контролей даже используют эталоны, более строгие, чем требует ГОСТ, особенно для ответственных объектов.

Что ещё изменилось? Например, требования к упаковке. Казалось бы, мелочь. Но как часто при разгрузке видишь, что листы перекошены в пачке, а между ними нет прокладок по углам! По новому стандарту упаковка должна обеспечивать сохранность кромок при транспортировке. На практике это значит меньше сколов и микротрещин с краёв, которые потом могут пойти в рост при резке или под нагрузкой. Мы сами сейчас при заказе всегда уточняем схему упаковки, особенно если речь идёт о ведущем стеклянном листе большой площади. Потому что получить на объекте палету, где каждый второй лист с повреждённым уголком — это прямые убытки и срыв сроков.

?Ведущий? размер: практика против теории

В таблицах стандарта указаны номинальные размеры ?ведущего? листа. Но жизнь вносит коррективы. Самый ходовой ?ведущий? формат, с которым чаще всего работаем, — это 3210х2250 мм для толщин 4, 5, 6 мм. Но! Это идеал. На деле, если заказываешь стекло для последующей обработки (закалка, ламинация, моллирование), нужно сразу закладывать припуски на обрезку кромок. Некоторые производители, особенно те, кто работает ?в серию?, поставляют листы уже с учётом этих припусков — они чуть больше номинала. Другие же дают ровно по ГОСТу. И если не предусмотреть этого на этапе проектирования раскроя, можно потерять до 5-7% материала.

Один из самых показательных кейсов был с остеклением торгового центра. Проект предусматривал крупноформатные триплексы. Заказали базовое стекло 3210х2250 мм, 6 мм, якобы ?ведущий лист? у проверенного поставщика. Привезли — размер вроде бы точный. Но когда на заводе-обработчике начали резать под размеры светопроёмов, выяснилось, что после обрезки кромок (а их обязательно снимают для качественной ламинации) и с учётом допусков на закалку, итоговые плиты не дотягивают до нужных 3200х2200. Пришлось экстренно искать альтернативу с изначально большим форматом. Спасла ситуация компания Янь Ян Промышленность И Торговля, у которой как раз была возможность отгрузить листы с нестандартным, увеличенным размером из партии, сделанной для другого заказа. Они изначально закладывают этот технологический припуск для ответственных проектов, что сразу видно по их прайс-листам и техкартам.

Отсюда вывод: термин ?ведущий стеклянный лист? нужно трактовать не догматически. Это отправная точка для диалога с производителем. Всегда нужно уточнять: ?А какой у вас фактический размер листа в поставке? С учётом обработки??. Особенно это критично для компаний, которые, как ООО Внутренняя Монголия Янь Ян Промышленность И Торговля, позиционируют себя как поставщика комплексных решений. Им, по идее, проще понять потребности следующего этапа — обработки, и предложить оптимальный вариант ?с запасом?.

Качество поверхности: что ГОСТ не прописывает, а руки чувствуют

ГОСТ 111-2014 подробно описывает допустимые дефекты: пузыри, свиль, царапины. Но есть вещи, которые в документе не измерить, но которые решают всё при монтаже. Например, ?маслянистость? поверхности. Бывает такое полированное стекло, которое с завода идёт как бы с тончайшей силиконовой плёнкой. Визуально — идеально. Но когда начинаешь его монтировать в структурный фасад или готовить к ламинации, адгезия клея или бутиловой ленты оказывается хуже. Приходится обезжиривать с особым тщанием, тратить больше времени и химии.

С чем это связано? Скорее всего, с режимами резки и мойки на производственной линии. У старых или неотлаженных линий иногда используют смазочно-охлаждающие жидкости, следы которых остаются на поверхности. ГОСТ 111 2014 прямо на это не указывает. Проверяешь партию — по документам всё чисто. А на практике — головная боль. У нас теперь есть простой тест: проводим сухой салфеткой из микрофибры по поверхности нового листа. Если остаются едва заметные разводы или салфетка скользит слишком легко, как по маслу — это тревожный звоночек. С такими поставщиками стараемся больше не работать.

Интересно, что на крупных комбинатах, где производство, обработка и торговля стеклом объединены под одной крышей, как у упомянутой компании из Хух-Хото, эта проблема встречается реже. Потому что они же сами это стекло потом и обрабатывают — им невыгодно создавать себе сложности на следующем этапе. Их принцип ?качество превыше всего? в таком контексте — не просто лозунг, а производственная необходимость. Когда знаешь, что лист после печи сразу пойдёт на линию закалки или ламинации в соседнем цехе, технологический процесс выстраиваешь иначе.

Цена вопроса: почему ?ведущий? лист не всегда самый выгодный

Логика подсказывает: раз это базовый, самый распространённый формат, значит, его производство наиболее отлажено, и цена должна быть конкурентной. В большинстве случаев так и есть. Но есть нюансы, связанные с логистикой и спецификой региона. Внутренняя Монголия — не центральная Россия. Доставка сырья (соды, доломита, песка) и отгрузка готовой продукции — это отдельная статья расходов. Поэтому иногда оказывается, что заказать у местного производителя, того же ООО Внутренняя Монголия Янь Ян Промышленность И Торговля, стекло нестандартного, чуть меньшего размера (но режущееся без остатка из того же ?ведущего? листа) выходит экономичнее, чем гнать фуру с ?идеальными? ГОСТовскими листами из-за тысячи километров.

Был проект, где мы считали два варианта: ?ведущий? лист 3210х2250 от дальнего поставщика со скидкой за объём и комплект нестандартных листов 2400х1800 от местного завода. При расчёте общей стоимости объекта (материал + логистика + раскрой с процентом отходов) второй вариант оказался на 8-10% выгоднее. Да, формально мы купили не ?ведущий? лист по ГОСТ 111 2014, а его производные. Но по химическому составу, механическим и оптическим свойствам — это было то же самое стекло, сделанное на том же оборудовании, просто порезанное под заказ. И это ключевой момент: для конечного результата важно качество стекла, а не только ярлык ?ведущего? формата.

Поэтому сейчас при выборе мы всегда запрашиваем коммерческое предложение в двух вариантах: на поставку стандартных листов и на поставку уже порезанных под нашу карту раскроя. Часто, особенно с теми, кто работает по принципу полного цикла, второй вариант оказывается не дороже, а иногда и дешевле, если они оптимизируют раскрой под свои стандартные заготовки. Это тот самый ?комплексный подход?, о котором многие заявляют, но реально предлагают единицы.

Взгляд в будущее: останется ли ?ведущий лист? ведущим?

Тенденции в архитектуре и строительстве идут к увеличению форматов. Фасады хотят делать более цельными, с меньшим количеством стыков. Это подталкивает производителей к развитию возможностей по выпуску ещё более крупногабаритного стекла. Уже сейчас некоторые передовые заводы могут выдавать листы длиной более 6 метров. Не факт, что через пять-десять лет нынешний ?ведущий? формат 3210х2250 останется таковым. ГОСТ, конечно, будет меняться, подстраиваясь под реалии производства.

Но для региональных игроков, таких как компания из Хух-Хото, вопрос упирается в модернизацию оборудования. Установка печей и линий для стекла больших форматов — это колоссальные инвестиции. Скорее всего, в среднесрочной перспективе они будут оставаться верны текущему ?ведущему? формату, но активно развивать услуги его глубокой обработки — то, что они и делают, судя по их деятельности. Их сила не в гигантских размерах листа, а в гибкости, возможности точно и качественно этот лист разрезать, закалить, собрать в пакет. И в этом смысле понимание сути ведущего стеклянного листа ГОСТ 111 2014 как технологической основы для дальнейших манипуляций для них важнее, чем погоня за рекордами размеров.

Так что, подводя неформальный итог, работа с ?ведущим стеклянным листом? — это всегда баланс между стандартом и практической целесообразностью. Нужно знать ГОСТ как свои пять пальцев, но также нужно понимать, как этот ГОСТ реализуется на конкретном заводе, с какими допусками и ?приправами? в виде технологических припусков или особенностей поверхности. И главное — выбирать поставщика, который не просто продаёт стекло, а мыслит категориями твоего проекта. Как те ребята из Внутренней Монголии, для которых стекло — не просто товар на складе, а материал, с которым им потом самим предстоит работать. Это меняет подход кардинально.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

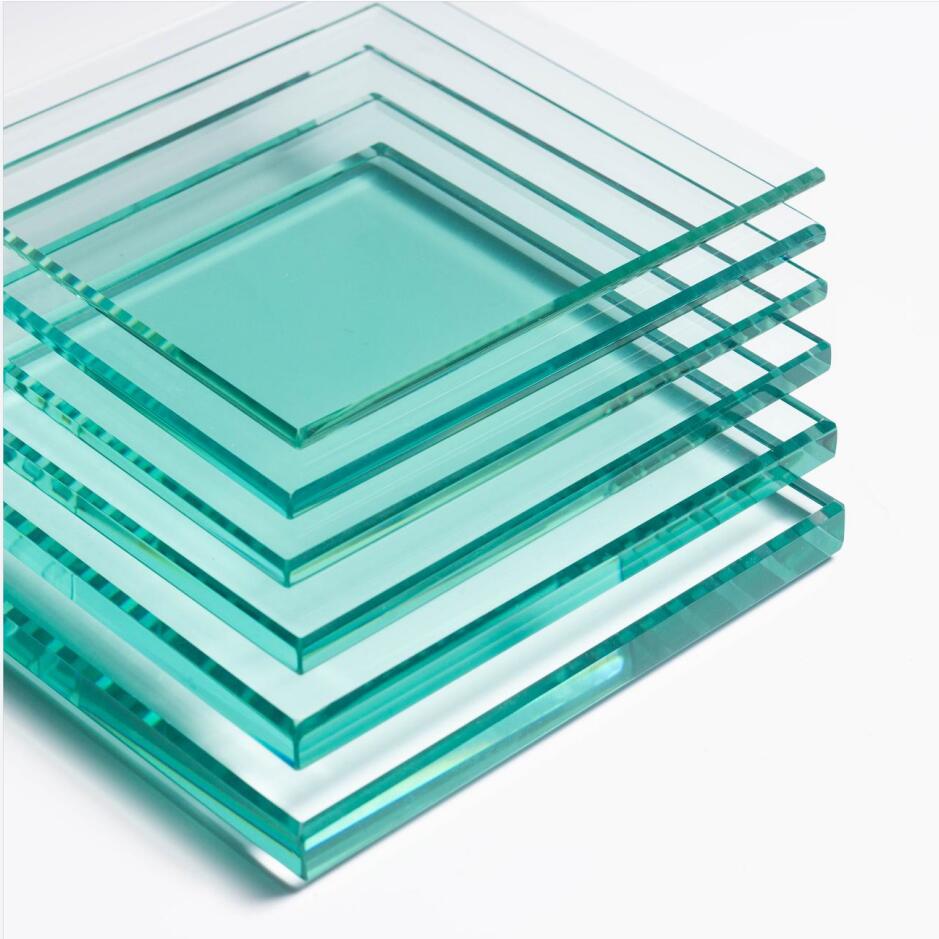

Флоат-стекло

Флоат-стекло -

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

Многослойное стекло с покрытием

Многослойное стекло с покрытием -

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

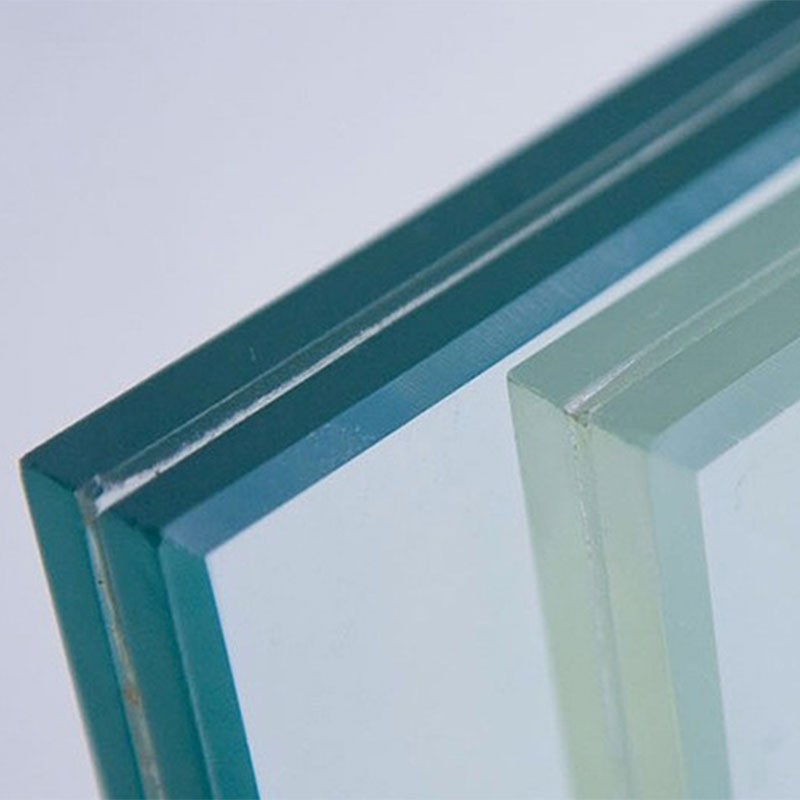

Ламинированное стекло

Ламинированное стекло -

Стекло с вставками

Стекло с вставками -

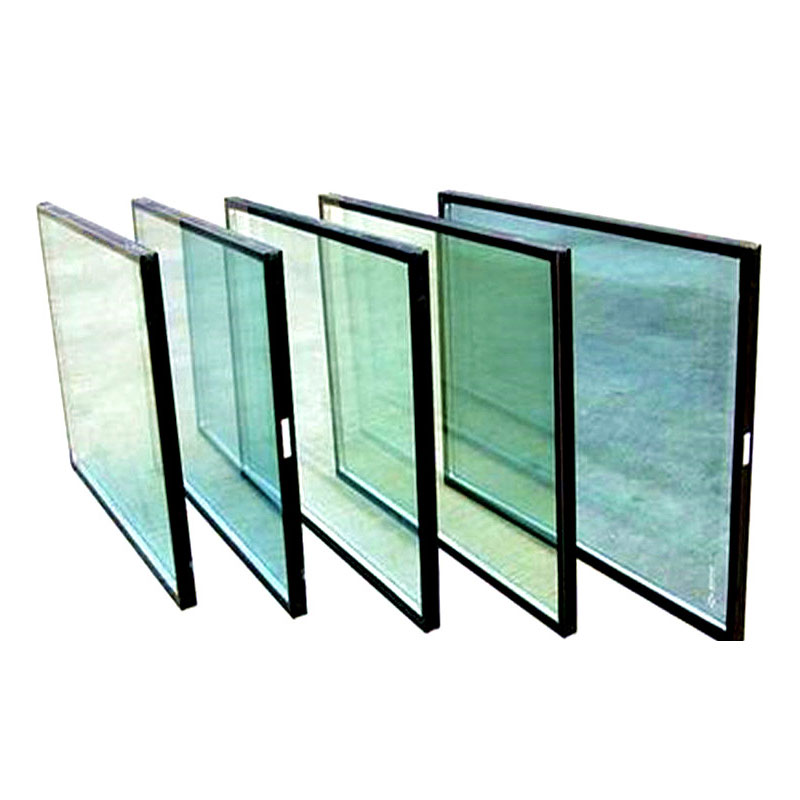

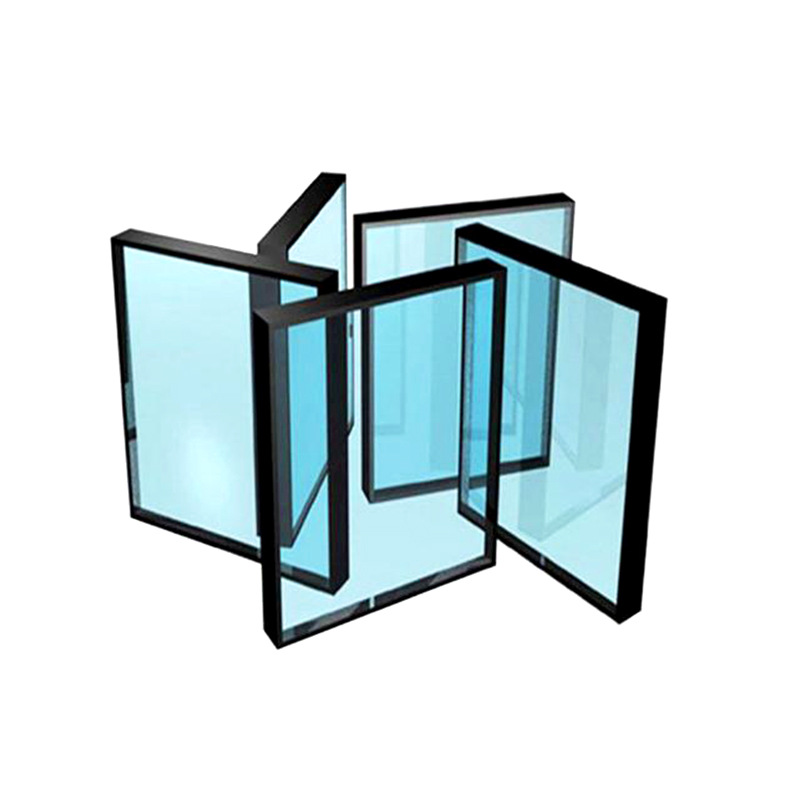

Обычное полое стекло

Обычное полое стекло -

Ультрапрозрачное стекло

Ультрапрозрачное стекло -

Стекло с регулировкой яркости

Стекло с регулировкой яркости -

Огнестойкое стекло

Огнестойкое стекло -

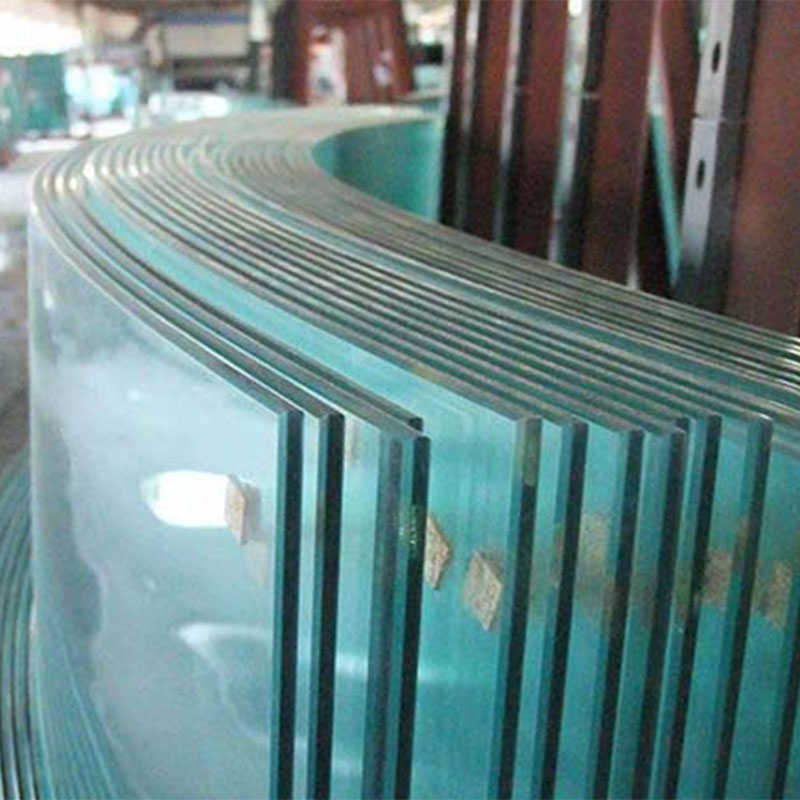

Изогнутое закаленное стекло

Изогнутое закаленное стекло

Связанный поиск

Связанный поиск- Производители листов флоат-стекла М1 4 мм

- ведущее органическое плоское стекло гост 10667

- Варочная панель из закаленного стекла оптом

- Купить деревянные окна с двойным остеклением

- Ведущие страны-покупатели бесцветного листа флоат-стекла M1

- Лист стекла 5 мм

- Производители деревянных окон с двойным остеклением

- Цены на производство листового стекла

- Купить огнестойкие стеклопакеты

- Лучшие покупатели прозрачного бесцветного флоат-стекла