Ведущее производство флоат-стекла

Когда говорят о ведущем производстве флоат-стекла, многие сразу представляют гигантские линии с идеальным, как зеркало, полотном. Но на деле, за этим стоит куда больше нюансов, чем кажется. Частая ошибка — сводить всё только к толщине или размерам. Реальность в том, что ведущее — это не про самую большую печь, а про стабильность параметров от партии к партии и умение адаптировать продукт под конкретные, иногда неочевидные, задачи региона. Вот об этом и хочу порассуждать, исходя из того, что видел и с чем работал.

Что на самом деле скрывается за ?стабильностью полотна?

Возьмём, к примеру, наш регион — Внутренняя Монголия. Климат резко континентальный, перепады температур значительные. И когда мы в ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля? говорим о производстве флоат-стекла, ключевым становится не просто выпустить лист, а обеспечить его внутреннюю однородность. Это критично для последующей обработки — резки, закалки, ламинирования. Неоднородность, невидимая глазу, потом вылезает боком в виде микротрещин или волн при термообработке.

Здесь многие производители спотыкаются. Кажется, что процесс отлажен, но малейшие колебания в составе шихты или температурном профиле ванны — и вот уже в одной части полотна напряжение иное. Мы через это проходили. Были случаи, когда партия вроде бы прошла контроль по оптическим искажениям, но при отгрузке на объект в соседней области, где климат ещё суровее, стекло в конструкциях начинало ?петь? — появлялся едва уловимый звон от ветровой нагрузки. Пришлось углубляться в детали: анализировать ленты термопар вдоль всей линии, корректировать скорость вытяжки. Это не теория, это ежедневная практика.

Поэтому наше ведущее производство флоат-стекла для нас — это, в первую очередь, система контроля на каждом этапе. Не только автоматического, но и ?ручного?, опытного. Старший мастер по звуку работы гребков в ванне может определить начало кристаллизации раньше, чем датчик. Это и есть та самая ?ведущесть? — слияние технологии и человеческого опыта.

Обработка как продолжение производства, а не отдельный цех

Часто компании позиционируют себя как ?производитель флоат-стекла?, а обработку — как необязательную опцию. Это тупиковый путь, особенно для регионального лидера. Наш сайт yanyanggongmao.ru не просто визитка, он отражает наш принцип: производство, обработка и торговля — единая цепь. Почему это важно?

Потому что, выпуская стекло, мы уже должны понимать, на что оно пойдёт. Допустим, заказ на фасадное остекление для нового комплекса в Хух-Хото. Если мы просто отгрузим базовое флоат-стекло, клиенту придётся искать подрядчика для резки, возможно, нанесения покрытия. Каждый передел — риск повреждения, потери качества, увеличения сроков. Мы же, зная параметры будущего объекта, можем сразу на стадии производства флоат-стекла заложить определённый запас по кромке, скорректировать режим охлаждения для лучшей последующей закалки.

Был показательный проект — поставка стекла для зимнего сада. Заказчик хотел максимальную светопропускаемость и прочность. Мы не просто сделали оптически чистое стекло. Мы, зная, что его будут резать на нестандартные трапеции, специально ?подняли? качество кромки в печи — сделали более пологий температурный градиент при отжиге. В результате, при резке практически не было сколов, а кромка после полировки получилась идеальной. Клиент получил готовый продукт, а не полуфабрикат. Это и есть комплексное решение, о котором мы заявляем.

Торговля не как сбыт, а как обратная связь для производства

Торговое направление в нашей структуре — это не просто отдел продаж. Это главный источник информации с рынка. Менеджеры по торговле, общаясь со строителями, архитекторами, монтажниками, приносят запросы, которые напрямую влияют на то, какое флоат-стекло мы будем производить завтра.

Например, несколько лет назад пошёл запрос на стекло для остекления балконов в многоэтажках, устойчивое к частым вибрациям (ветер в степной зоне — дело серьёзное). Стандартные марки не всегда выдерживали циклическую нагрузку. Благодаря тому, что торговля оперативно выявила этот тренд, наши технологи смогли поэкспериментировать с составом сырья, добавив определённые оксиды для повышения упругости. Не сразу получилось — первая опытная партия показала чуть худшую химическую стойкость. Пришлось искать баланс. Но в итоге мы вывели на рынок продукт, который занял свою нишу.

Или другой момент — логистика. Торговля показала, что для отдалённых районов критична не столько цена, сколько формат поставки. Мы начали предлагать не только стандартные паллеты, но и упаковку ?под конкретную машину?, минимизирующую бой при перегрузках. Это решение родилось из жалоб водителей, а не из отчётов аналитиков. Вот такая обратная связь.

Качество превыше всего: не лозунг, а система допусков

Принцип ?качество превыше всего? у многих на плакатах висит. У нас он реализован в системе жёстких, но разумных допусков. Мы не гонимся за абстрактным ?идеалом?, который удорожает продукт в разы. Мы определяем, какое качество необходимо для конкретного применения.

Для строительного остекления — один набор параметров (допустимы минимальные волны, невидимые в отражённом свете). Для мебельного или зеркального производства — совершенно другой, там важна абсолютная плоскостность. Поэтому наше ведущее производство гибкое. Мы можем за счёт регулировок в процессе выпускать в одну смену стекло для оконных блоков, а в следующую — высокосортную подложку для мебели. Ключ — в управлении процессом, а не в отбраковке на выходе.

Контроль идёт не только по ГОСТам. Мы выработали свои внутренние стандарты, основанные на местных условиях. Например, тест на термошок у нас жёстче, чем в общероссийских нормах, потому что мы знаем, с какими перепадами столкнётся стекло на фасаде в январе. Это и есть ?обслуживание в основе? — мы думаем за клиента на шаг вперёд.

Будущее: не только масштабирование, но и углубление

Куда двигаться региональному предприятию, которое уже является, по сути, единственным крупным игроком, объединяющим полный цикл? Искушение — наращивать объёмы любой ценой. Но наш путь, как я его вижу, — в углублении специализации и развитии передела.

Следующий логичный шаг — развитие линейки стекла с функциональными покрытиями (солнцезащитные, низкоэмиссионные), нанесёнными непосредственно на линии производства флоат-стекла методом CVD или на уже готовое полотно. Это позволит закрыть ещё больше потребностей местного рынка в энергоэффективности. Уже ведутся эксперименты с пилотными установками.

Другое направление — работа с отходами и браком. Стеклобой — не мусор, а ценное сырьё. Внедрение более эффективной системы его сбора и подготовки для возврата в шихту — это и экономия, и экология. Пока что это головная боль, но решаемая.

В итоге, возвращаясь к началу. Ведущее производство — это не титул. Это ежедневная работа по поддержанию стабильности, глубокой интеграции этапов и чуткой реакции на запросы именно своего, хорошо изученного региона. Как в нашем случае — Внутренней Монголии. Именно это делает компанию ООО ?Внутренняя Монголия Янь Ян Промышленность И Торговля? не просто заводом, а полноценным партнёром для всех, кто работает со стеклом. И это то, что невозможно скопировать, просто купив новое оборудование.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

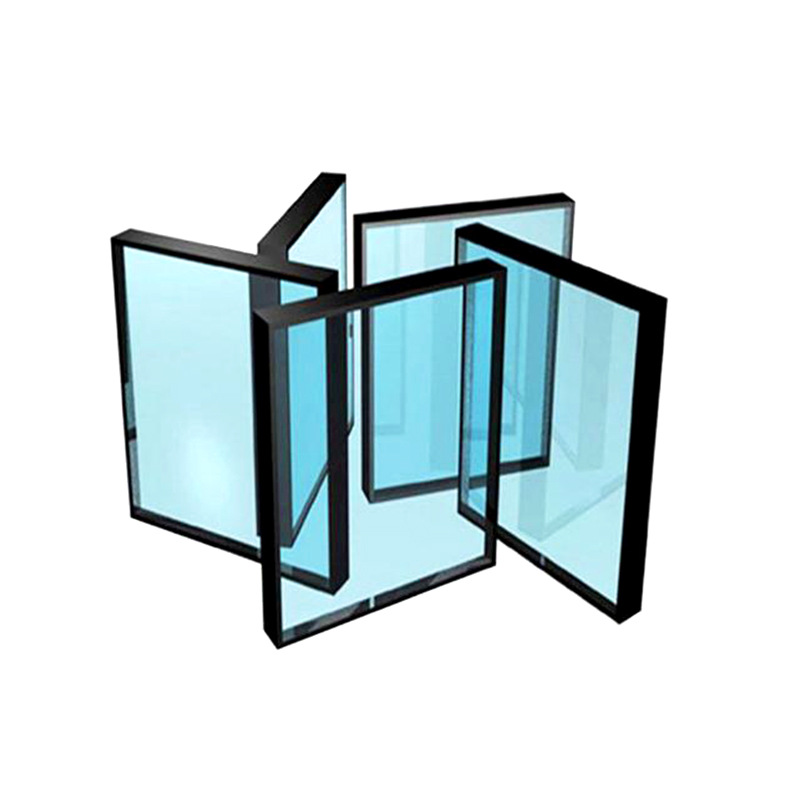

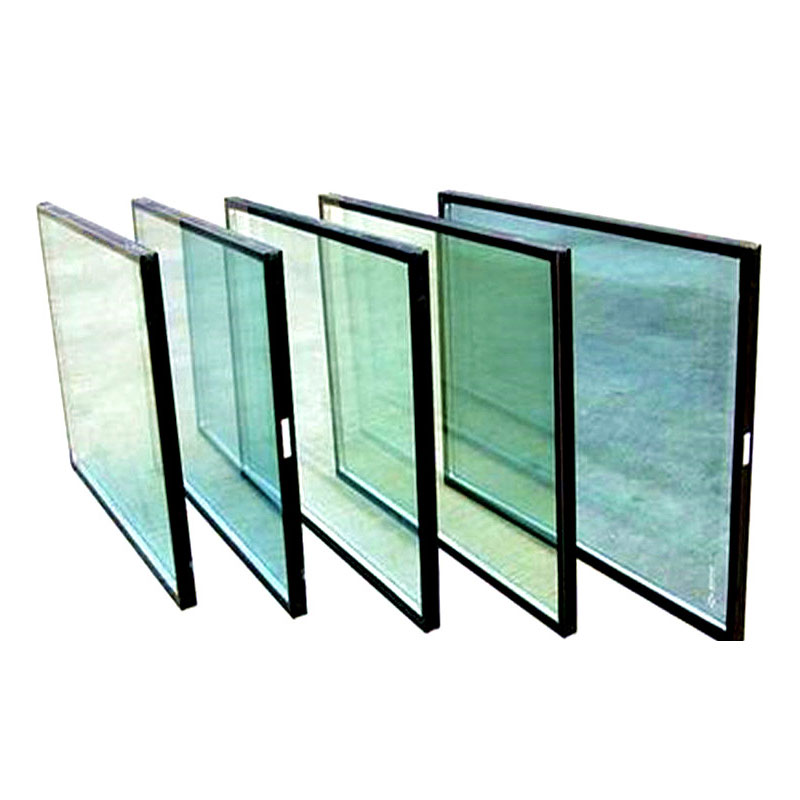

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

Стекло с регулировкой яркости

Стекло с регулировкой яркости -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

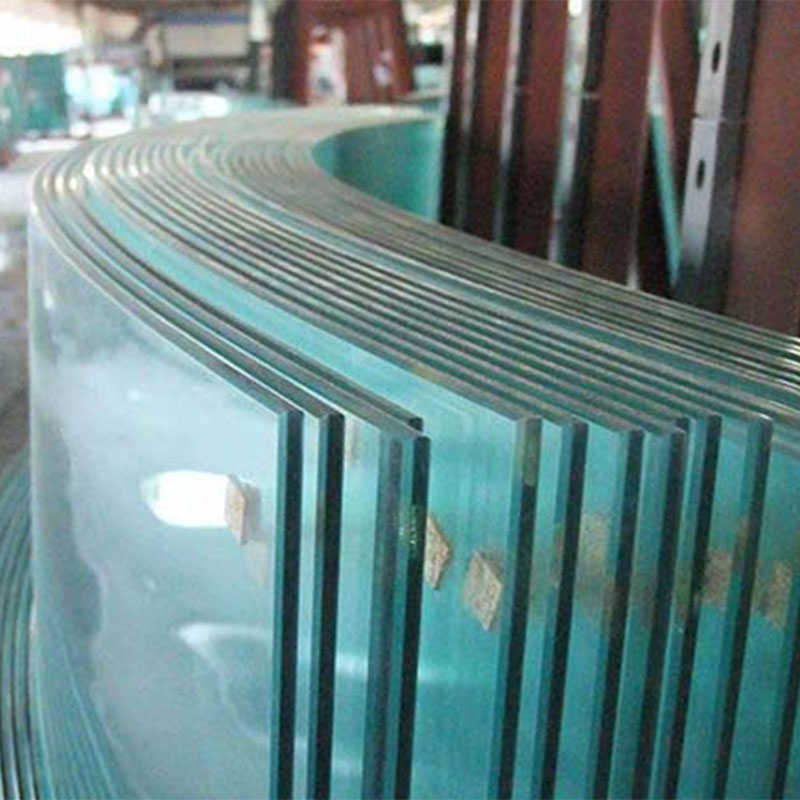

Изогнутое закаленное стекло

Изогнутое закаленное стекло -

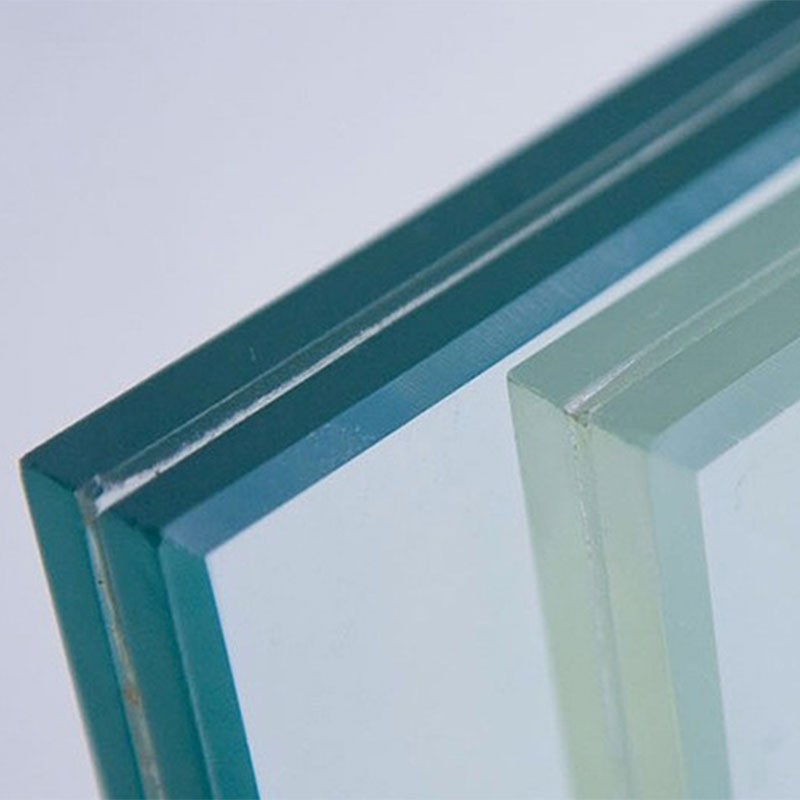

Ламинированное стекло

Ламинированное стекло -

Огнестойкое стекло

Огнестойкое стекло -

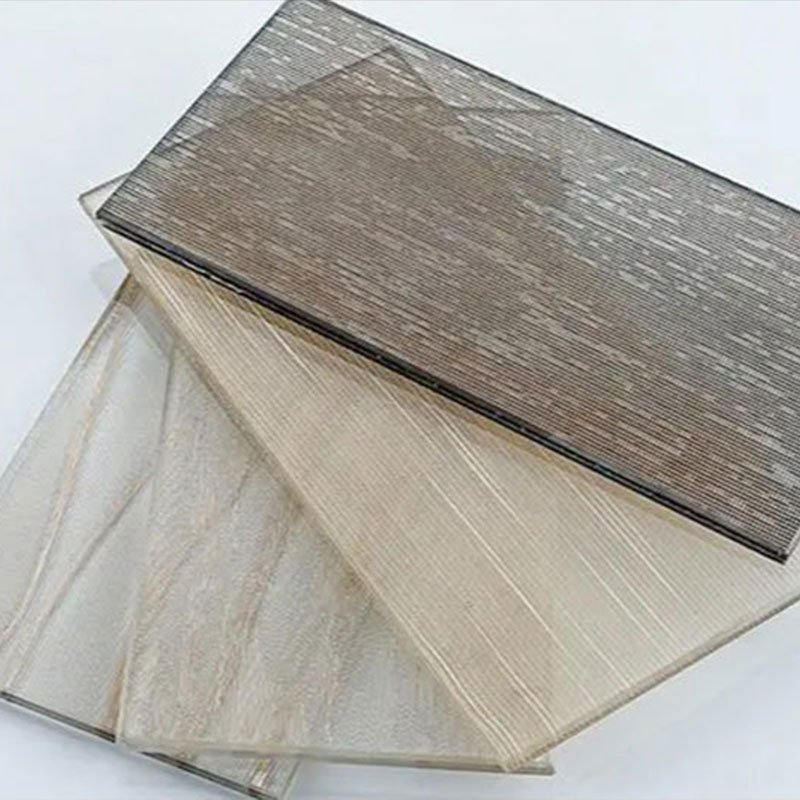

Многослойное стекло с покрытием

Многослойное стекло с покрытием -

Ультрапрозрачное стекло

Ультрапрозрачное стекло -

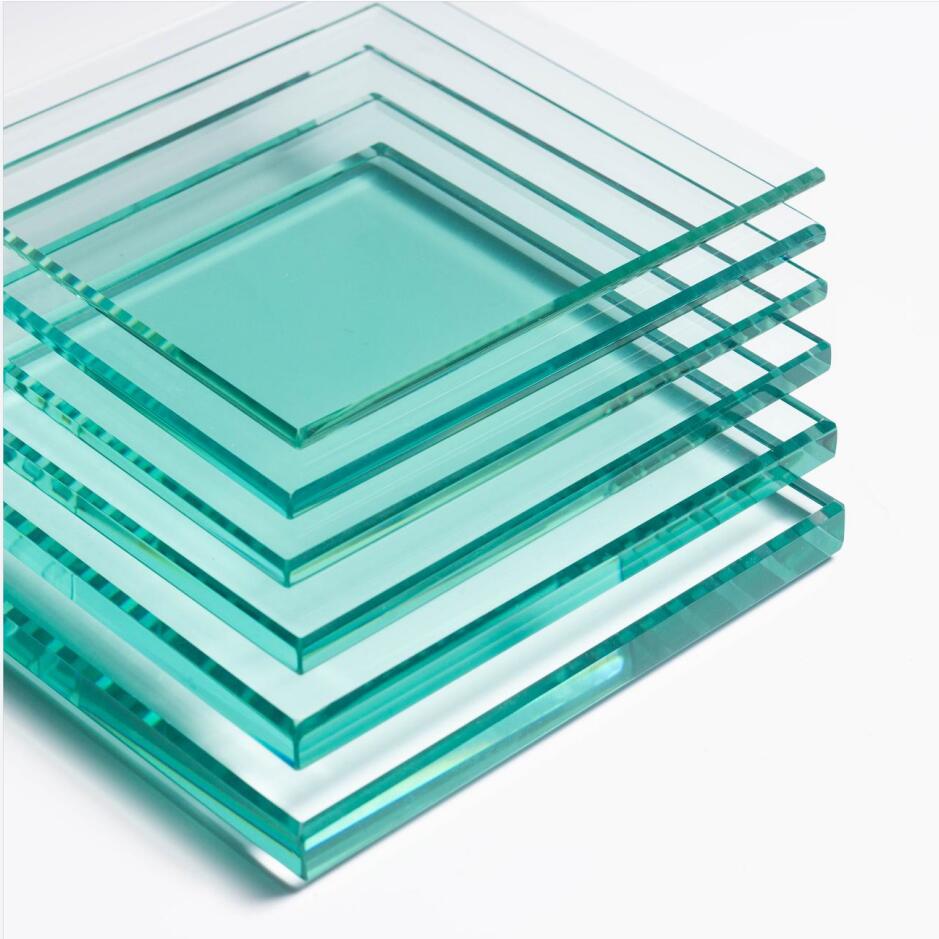

Флоат-стекло

Флоат-стекло -

Стекло с вставками

Стекло с вставками

Связанный поиск

Связанный поиск- Оптовая продажа входных окон с двойным остеклением

- Бесцветный лист флоат-стекла 4 мм из Китая

- Оптовая закаленное стекло 4

- Купить двойное остекление

- Китай закаленное стекло 5

- Основные страны-покупатели плоского стекла

- Оптовая продажа ламинированных боковых окон

- Можно ли закалить стекло в Китае

- Поставщики закаленного прозрачного стекла

- Дешевые стеклопакеты стоимость