Ведущая кромка плоского стекла 4 мм

Когда слышишь ?ведущая кромка плоского стекла 4 мм?, первое, что приходит в голову — это просто торцевая обработка. Но здесь, в цеху, разговор сразу идет о другом: о том, как эта кромка ведет себя в линии резки, как она взаимодействует с роликами, и почему именно 4 миллиметра часто становятся точкой напряжения. Многие, особенно те, кто только начинает работать со стеклом, думают, что главное — это геометрия фаски. На деле же, ключевой момент — это подготовка самой кромки перед фрезеровкой, ее целостность. Если на этом этапе есть микротрещины или ?закрытые? сколы от резки — вся последующая обработка летит в тартарары, как бы идеально ни работал кромкооблицовочный станок.

Почему именно 4 мм? Контекст и подводные камни

Толщина 4 мм — это, можно сказать, классика для множества применений: мебельные фасады, внутренние перегородки, некоторые виды остекления балконов. Казалось бы, материал не самый капризный. Но с ведущей кромкой — та самая, которая первой входит в контакт с оборудованием при дальнейшей обработке или монтаже, — начинаются нюансы. Основная ошибка — считать, что для стекла 4 мм подойдет любой стандартный алгоритм обработки кромки. Это не так. Из-за относительно небольшой толщины, неправильно снятое напряжение при резке или неверный угол атаки фрезы приводят к тому, что кромка не ?ведет? стекло, а, наоборот, создает вибрацию. В итоге — волна на поверхности или, что хуже, скрытый дефект по всей длине.

У нас на производстве был период, когда мы получали рекламации именно по этой причине. Заказчики жаловались на ?зыбкость? крупноформатных полок из 4-мм стекла после сборки. Стали разбираться. Оказалось, проблема была не в качестве самого стекла (брали хороший, проверенный полированный лист), а именно в подготовке ведущей кромки. Она была обработана ?как обычно?, по параметрам для более толстого стекла. Визуально — идеально. Но при нагрузке вся конструкция теряла жесткость. Пришлось пересматривать весь техпроцесс для этой толщины.

Здесь стоит сделать отступление и упомянуть, что не все производители акцентируют на этом внимание. Например, когда мы начинали сотрудничество с ООО ?Внутренняя Монголия Янъ Ян Промышленность и Торговля? (их сайт — yanyanggongmao.ru), одним из ключевых моментов в их подходе было как раз внимание к таким ?неочевидным? этапам. Они, как предприятие, объединяющее производство, обработку и торговлю, хорошо понимают, что качество конечного продукта рождается в мелочах. Их принцип ?качество превыше всего? — это не просто лозунг, а, по сути, требование к детальному протоколу для каждой операции, включая подготовку кромки для разных толщин.

Оборудование и ?чувство материала?

Говоря о плоском стекле 4 мм, нельзя обойти тему станков. Автоматические линии — это прекрасно, но они требуют тонкой настройки под конкретный материал. Универсальные программы для кромкообработки часто заточены под усредненные значения. А стекло, особенно от разных поставщиков, может иметь небольшие отклонения в плотности, составе, внутреннем напряжении. Поэтому оператор, который ?чувствует? материал, — бесценен. Он по звуку фрезы, по характеру стружки (да, в стекольном деле тоже есть своя стружка — мелкая пыль) может определить, нужно ли скорректировать подачу или скорость.

Я помню случай на одном из старых станков. Мы обрабатывали партию стекла 4 мм для торгового оборудования. И вдруг на нескольких листах пошли едва заметные сколы на ведущей кромке. Автоматика сигналов не подавала. Опытный мастер, проходя мимо, услышал чуть более высокий, ?драчливый? звук. Остановил линию. Оказалось, в этой партии стекла была немного повышенная твердость из-за особенностей отжига. Стандартные параметры резания стали его ?рвать?. Скорость снизили на 10%, и проблема ушла. Вот это и есть та самая практика, которую не прописать в мануалах.

Современное оборудование, конечно, умнее. Но и здесь есть ловушка: чрезмерное доверие к цифрам. Можно выставить идеальные параметры для плоского стекла 4 мм по паспорту, но если сам лист лежит на конвейере с микросклоном или ролики чуть запылились, то о идеальной геометрии кромки можно забыть. Регулярный контроль и ?ручная? проверка первых листов в партии — обязательный ритуал.

Взаимодействие с другими элементами: практические кейсы

Кромка не существует сама по себе. Ее судьба — контактировать с фурнитурой, уплотнителями, другими стеклами. И здесь для толщины 4 мм есть свои особенности. Например, при использовании в раздвижных системах или дверцах шкафов-купе. Если кромка обработана слишком остро (даже если это красивая фаска), она будет жевать уплотнительную щетку или силиконовый профиль. Если сделана слишком грубо — будет плохо ходить, застревать.

У нас был проект остекления лоджии, где использовались именно 4-мм стекла в раздвижной системе. Заказчик хотел максимально тонкий профиль, поэтому зазоры были минимальными. Первые образцы, несмотря на точные замеры, двигались туго. Стали искать причину. Виноватой оказалась не геометрия, а микрогеометрия ведущей кромки. После резки и фрезеровки она была обработана абразивным камнем, но без последующей полировки мелкодисперсным составом. В результате, под микроскопом поверхность напоминала наждачную бумагу, которая и создавала избыточное трение. Полировка убрала проблему. Это тот случай, когда спецификация молчала о необходимости финишной полировки для таких применений, но практика диктовала свои правила.

Еще один момент — крепление. Когда стекло 4 мм используется как полка или столешница на клипсах или кронштейнах, нагрузка распределяется именно через зону контакта с крепежом, которая почти всегда находится у кромки. Недостаточно снятое напряжение или микротрещина в этом месте — и трещина пойдет по всему листу. Поэтому для таких изделий мы всегда делаем не просто обработку кромки, а ее локальное усиление и дополнительный контроль ультразвуком в зонах будущего сверления или зажима.

Экономика процесса: где можно, а где нельзя экономить

Работа с кромкой — это затраты: время, абразив, электроэнергия, амортизация оборудования. Естественное желание — оптимизировать. Но с ведущей кромкой плоского стекла 4 мм оптимизация часто граничит с риском. Например, можно увеличить скорость подачи листа на фрезеровку. Для толстого стекла это иногда проходит. Для 4-мм — почти гарантированно приведет к вибрации и ?рваному? краю, который потом придется долго и нудно править, сводя на нет всю экономию.

Или выбор абразива. Дешевые алмазные фрезы или сегменты для шлифовки быстрее изнашиваются и начинают ?рвать? материал. Для стекла 4 мм это критично, так как запас прочности у кромки невелик. Мы в свое время провели сравнительные испытания с разными расходниками. Да, дорогие служили дольше и давали стабильный результат от первого до последнего листа в партии. Дешевые уже к середине партии начинали делать кромку чуть волнистой. В итоге, переделки и брак съедали мнимую выгоду. Компании, которые работают на долгую перспективу, как та же ООО ?Внутренняя Монголия Янъ Ян Промышленность и Торговля?, это понимают. Их комплексный подход — от производства сырья до финишной обработки — позволяет контролировать качество на всех этапах и не экономить там, где это вредит продукту.

Есть и обратная сторона — излишняя обработка. Полировка кромки до зеркального блеска на всех гранях для обычной межкомнатной перегородки — это перебор. Это не добавит функциональности, но увеличит стоимость. Задача технолога — найти баланс: где нужна просто чистая, ровная кромка, а где действительно необходима филигранная обработка. Это и есть профессиональный judgement, который приходит с опытом и, увы, с ошибками тоже.

Взгляд в будущее: тенденции и материалы

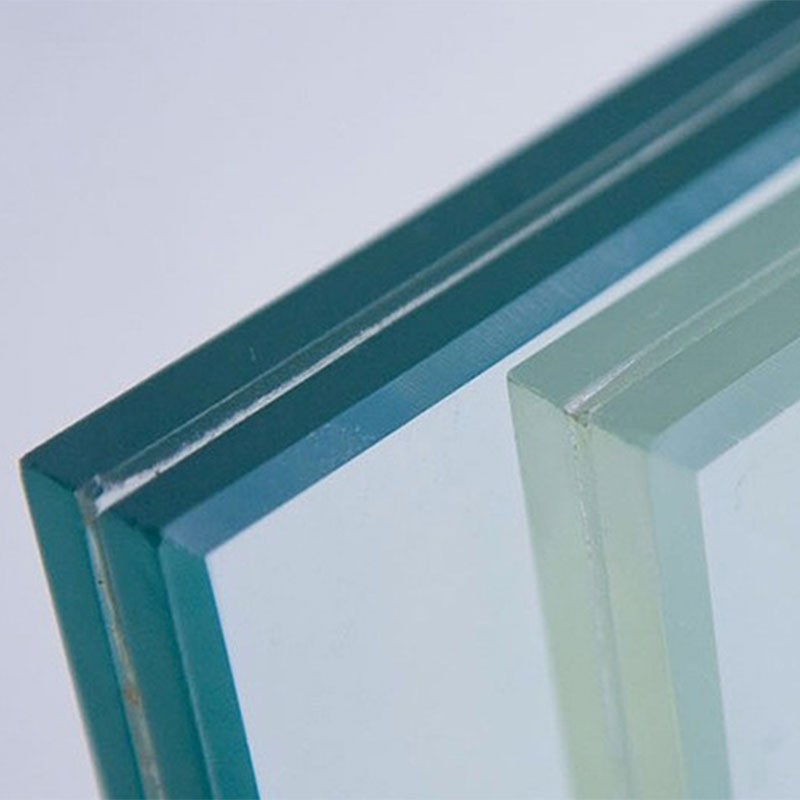

Стекло 4 мм не остается неизменным. Появляются новые виды: закаленное, с покрытиями, ламинированное. И для каждого — свой подход к ведущей кромке. С закаленным стеклом, например, постобработка кромки практически невозможна — все нужно сделать идеально до отправки в печь. Малейший дефект на кромке после закалки превратится в концентратор напряжения. Это дисциплинирует и заставляет выверять каждый шаг на этапе резки и первичной обработки сырого листа.

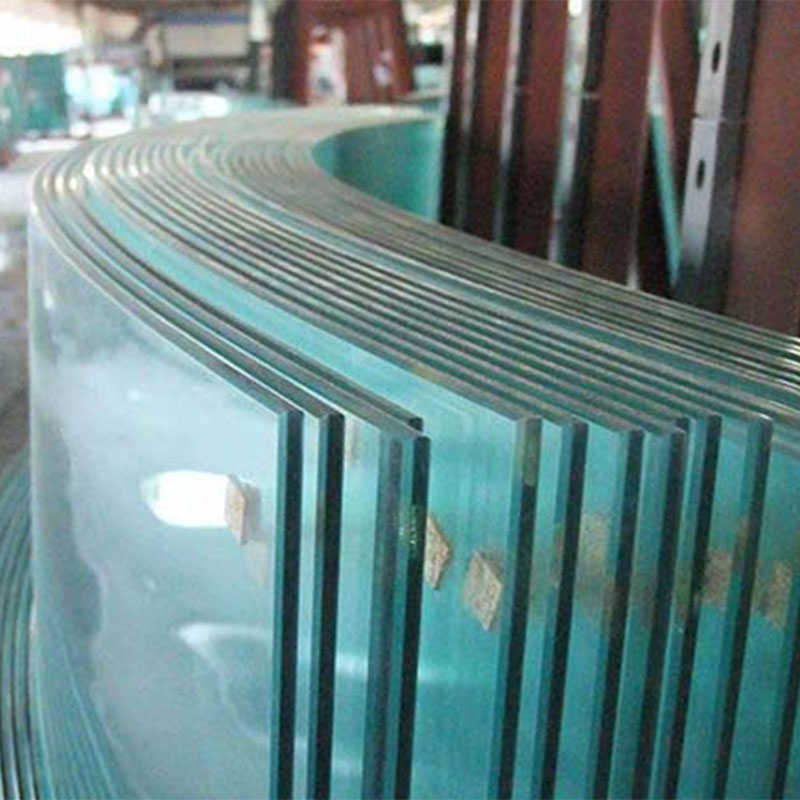

Растет спрос на гнутые элементы из стекла 4 мм. И здесь ведущая кромка играет ключевую роль в самом процессе гибки. Она должна быть не просто ровной, а иметь определенную геометрию, чтобы стекло правильно ?зашло? в форму и равномерно прогрелось. Обработка такой кромки — это уже высший пилотаж.

В целом, тема ведущей кромки плоского стекла 4 мм — это отличный пример того, как в, казалось бы, простом и узком технологическом вопросе сконцентрированы все аспекты работы со стеклом: понимание физики материала, тонкая настройка оборудования, экономический расчет и, в конечном счете, ответственность перед заказчиком, который получит в руки не просто кусок обработанного материала, а надежный и качественный продукт. И компании, которые делают на этом акцент, вроде упомянутой нами из Хух-Хото, в долгосрочной перспективе оказываются в выигрыше, потому что их продукт работает так, как задумано. Без сюрпризов в виде внезапной трещины или туго ходящей двери. А в нашей работе это, пожалуй, главное.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многослойное стекло с покрытием

Многослойное стекло с покрытием -

Огнестойкое стекло

Огнестойкое стекло -

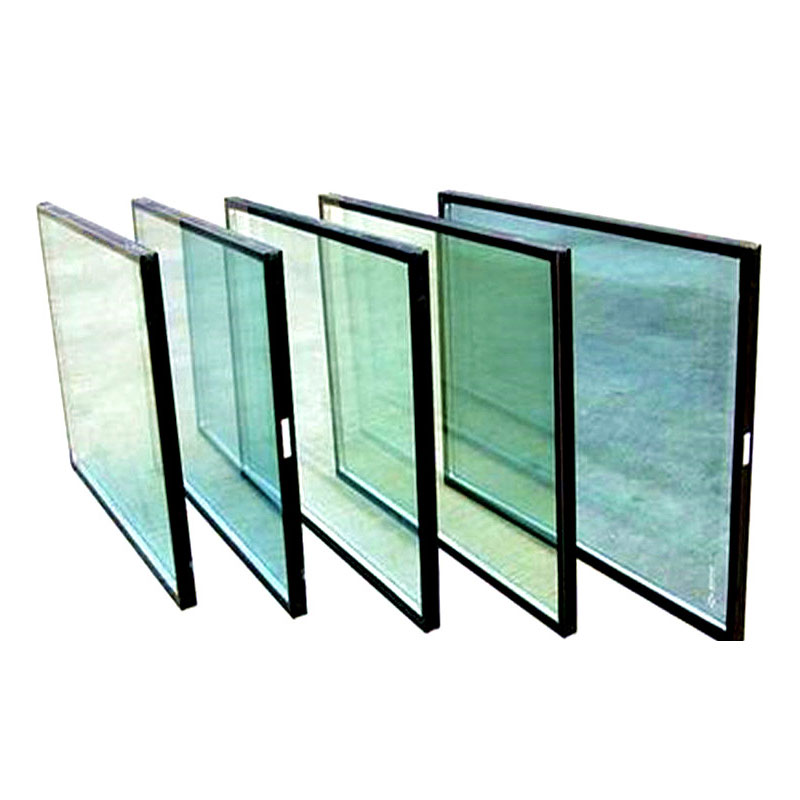

Низкоэмиссионное полое стекло

Низкоэмиссионное полое стекло -

Ультрапрозрачное стекло

Ультрапрозрачное стекло -

Закаленное стекло нестандартной формы

Закаленное стекло нестандартной формы -

Изогнутое закаленное стекло

Изогнутое закаленное стекло -

Суперпрозрачное закаленное стекло

Суперпрозрачное закаленное стекло -

Стекло с вставками

Стекло с вставками -

Стекло с проволочной сеткой

Стекло с проволочной сеткой -

Стекло с регулировкой яркости

Стекло с регулировкой яркости -

Обычное полое стекло

Обычное полое стекло -

Флоат-стекло

Флоат-стекло

Связанный поиск

Связанный поиск- Производители запасных стеклопакетов

- Купить флоат стекло пластина M1

- Производители стеклянных пластин с техническими характеристиками

- Ведущий покупатель дверей с двойным остеклением

- Ведущие покупатели закаленного стекла 10

- Купить прозрачное бесцветное флоат-стекло

- Отличное промышленное листовое стекло

- флоат ванна для стекла

- Ведущий покупатель ремонта стеклопакетов

- Поставщики безрамных стеклопакетов